Как подобрать насосы для молочных продуктов?

В процессе перекачки и переработки молока и молочных продуктов очень важно обеспечить максимальную сохранность всех полезных составляющих.

Поэтому требования к процессам в молочной индустрии неуклонно растут одновременно с повышением качества выпускаемой продукции и рентабельности производства.

Раньше было возможно, чтобы жидкость на заводе текла под действием силы тяжести. В наше время это происходит через длинные трубопроводы с большим количеством клапанов, через теплообменники, фильтры и другое оборудование, которые часто создают высокие перепады давления.

Скорости потока часто высоки. Поэтому изготовители все чаще и чаще используют насосы на большинстве участков своих заводов.

Необходимость иметь правильный насос в нужном месте становится все более важным моментом. Если этим пренебречь может возникнуть ряд проблем, которые можно обобщить под следующими заголовками:

- Установка насоса

- Всасывающие и напорные линии

Подбор насоса

Тип и размер насоса следует выбирать с учетом следующих параметров:

- производительность

- тип перекачиваемой среды

- вязкость

- плотность

- температура

- давление в системе

- материал проточной части насоса

Основные типы насосов, применяемых в молочной промышленности – центробежные, водокольцевые и объёмные насосы. Эти три типа имеют разные применения.

Центробежные молочные насосы

Центробежные насосы наиболее широко используются в молочной промышленности.

Центробежный насос, показанный на рисунке 1, в основном используется для продуктов с низкой вязкостью, но он не может справиться с сильно газированными жидкостями.

В случае высокого содержания воздуха в жидкости используется водокольцевой насос.

Объемный насос используется для бережной перекачки и высокой вязкости.

Принцип перекачки

Жидкость, поступающая в насос, направляется в центр (глаз) рабочего колеса и начинает круговое движение к лопастями рабочего колеса, как показано на рис. 5.

В результате центробежной силы и движения рабочего колеса жидкость покидает крыльчатку набирая давление и скорость выше, чем у крыльчатки рабочего колеса.

Скорость частично преобразуется в давление в корпусе насоса перед тем как покидает насос через выходной патрубок.

Лопасти крыльчатки образуют каналы в насосе. Лопасти крыльчатки обычно изогнутые назад, но могут быть прямыми в небольших насосах.

Применения центробежных насосов

Центробежный насос является наиболее часто используемым насосом в молочной промышленности и его следует выбирать, если он действительно подходит для рассматриваемого приложения.

Пример применения:

Центробежный насос Packo MFP3 80-160

Производительность до 200 м3/час

Давление до 40 м

Подача молока на пастеризацию насосами Packo

При пастеризации, и особенно в процессе ультрапастеризации, нам приходится иметь дело с более высокими температурами, чтобы уничтожить вредные бактерии и микроорганизмы. Поэтому насосы Packo, предлагаемые для этой цели, подходят для работы при температуре до 140°C.

Для того чтобы соответствовать этим высоким температурам, предусмотрены специальные конфигурации уплотнений, соответствующие работе при температуре кипения.

Причина в том, что центробежный насос обычно дешевле в закупке, эксплуатации и техническом обслуживании, а также является наиболее адаптируемым насосом для различных условий эксплуатации.

Центробежный насос может использоваться для перекачки всех жидкостей относительно низкой вязкости, которые не требуют особо деликатного обращения. Он также может использоваться для жидкостей, содержащих относительно большие частицы, конечно, если размер частиц не превышает размеры каналов импеллера.

Недостатком центробежного насоса является то, что он не может перекачивать аэрированные жидкости; Он «теряет всасывание» и перекачка останавливается. Затем он должен быть остановлен и всасывающе – заполнится жидкостью – и снова начать работу, прежде чем он сможет продолжать перекачку.

Следовательно, центробежный насос не является самовсасывающим из сухого состояния, а всасывающий трубопровод и корпус насоса должны быть заполнены жидкостью, прежде чем он сможет работать. Поэтому его установку (монтаж) следует тщательно планировать.

Управление потоком

Редко можно выбрать стандартный насос, который соответствует требуемой производительности на 100%. Поэтому необходимо адаптироваться следующим образом:

- дросселирование – очень гибкий, но неэкономичный

- уменьшение диаметра рабочего колеса – менее гибкий, но более экономичный

- контроль скорости – гибкий и экономичный

Три этих альтернативы показаны ниже на рисунке 6.

Дросселирование

Самое простое управление потоком – это установить дроссельный клапан в трубопроводе на выходе после насоса. Затем можно точно отрегулировать насос до требуемого давления и расхода. Это правильный метод, если насос используется для изменения давлениях и расхода.

Недостатком является то, что дросселирование является неэкономичным когда давление и расход постоянны.

Дросселирование может осуществляться с помощью диафрагм в трубе, посредством ручных или автоматических регулирующих клапанов или механическим регулятором потока, который часто устанавливается в линиях обработки молока.

Уменьшение диаметра импеллера

Вторая сверху кривая на графике рисунка 7 получается за счет уменьшения диаметра оригинального рабочего колеса D до уменьшенного D1. Новый диаметр D1 можно грубо определить, проведя прямую линию от O на графике через требуемую рабочую точку А к стандартной кривой В для рабочего колеса диаметром D. Считать давление H и требуемое новое давление H1.

Самая экономичная установка насоса получается, если диаметр рабочего колеса уменьшить до диаметра D1. Большинство диаграмм насосов имеют несколько кривых для разных диаметров рабочих колес.

Новый диаметр рабочего колеса D1 определяется по формуле:

Контроль скорости

Изменение скорости изменит центробежную силу, создаваемую рабочим колесом. Тогда давление и мощность также изменятся – вверх для более высокой скорости и вниз для более медленной. Регулирование скорости – самый эффективный способ регулирования насоса.

Изменение скорости импеллера всегда точно отображает изменение производительности насоса, как следовательно и потребление энергии и воздействие на жидкость.

Преобразователь частоты может использоваться вместе со стандартными трехфазными двигателями. Они доступны для ручного или автоматического управления потоком и давлением.

Насосы при 60 Гц

Большинство центробежных насосов рассчитаны на 50 Гц, что означает 3000 об / мин (Оборотов в минуту) для двухполюсного двигателя. Источники питания в некоторых странах работают на частоте 60 Гц, что означает, что скорость увеличивается на 20% до 3600 об / мин. Кривые насоса для 60 Гц доступны от производителей насосов.

Напор и давление

Плотность

Напор в метрах жидкостного столба не зависит от плотности перекачиваемой жидкости. Однако плотность имеет большое значение для давления нагнетания и потребления энергии.

Если насос и вязкость жидкости одинаковы в разных случаях, колонка жидкости будет поднята на ту же высоту (10 метров в примере), независимо от плотности.

Напор насоса в метрах водяного столба будет тот же. Однако, поскольку плотность – масса жидкости – меняется, то и показания манометра также могут отличаться, см. примеры на рис. 8.

Замечание! В графиках насосов, напор всегда измеряется в метрах столба жидкости и потребление мощности по воде с плотностью 1,0.

Это означает, что при перекачивании жидкостей более высокой плотности, мощность на графике должна быть умножена на плотность.

A. Перекачивание воды с относительной плотностью = 1,0

10 м столба жидкости = 10 м водяного столба = 1,0 бар

В. Перекачивание сахарного сиропа с относительной плотностью = 1,2

10 м столба жидкости = 12 м водяного столба = 1,2 бар

С. Перекачивание спирта с относительной плотностью = 0,8

10 м столба жидкости = 8 м водяного столба = 0,8 бар

Давление насоса в метрах водяного столба, следовательно, получается, если давление в метрах столбца жидкости умножается на относительную плотность. Насос должен больше работать с более тяжелой жидкостью, чем с более легкой.

Требуемая мощность изменяется пропорционально плотности. Если в примере А для этого требуется 1 кВт, тогда в примере В потребуется уже 1,2 кВт, а в примере С всего 0,8 кВт.

Вязкость

Жидкости с более высокой вязкостью создают более высокое сопротивление потоку, чем жидкости более низкой вязкости. Когда перекачиваются жидкости с более высокой вязкостью, скорость потока и напор уменьшаются, а потребляемая мощность возрастает из-за увеличения сопротивления потока в области крыльчатки и корпуса насоса.

Центробежные насосы могут перекачивать жидкости с относительно высокой вязкостью, но они не рекомендуются для вязкостей, значительно превышающих 500 сПз, поскольку потребляемая мощность поднимается резко выше этого уровня.

Жидкостно-кольцевые (водокольцевые) насосы

Жидкостно-кольцевые насосы, показанные на рисунках 9 и 10, самовсасывают, если их корпуса, по меньшей мере наполовину заполнены жидкостью.

Тогда они могут перекачивать жидкости с высоким содержанием газа или воздуха.

Насос состоит из рабочего колеса с прямолинейными радиальными лопатками (4), вращающимися в корпусе, впускного отверстия, выпускного канала и приводного двигателя.

От входа (1) жидкость попадает между лопатками и устремляется к корпусу насоса, где она образует жидкое кольцо с практически той же скоростью вращения, что и крыльчатка насоса.

В стенке корпуса насоса есть канал. Конструкция канала такова, что он довольно мелкий в точке 2 и постепенно становится значительно глубже и шире по мере приближения к точке 3, а затем снова постепенно становится мелче в точке 6.

Поскольку жидкость транспортируется лопастями то и канал, также заполняется, увеличивая объем, доступный для жидкости между лопастями.

Это приводит к появлению вакуума в центре, который приводит к увеличению количества жидкости, втягиваемой в пространство насоса из линии всасывания.

Когда точка 3 пройдена, объем между лопатками уменьшается по мере того, как канал становится более мелким и узким.

Это постепенно направляет жидкость к центру и увеличивает давление и жидкость выгружается через порт 7 в выпускное отверстие насоса 5.

Воздух в линии всасывания будет перекачиваться таким же образом, как и жидкость.

Область применения

Жидкостно-кольцевые насосы в молочной промышленности используются там, где продукт содержит большое количество воздуха или газа и где по этой причине центробежные насосы не могут использоваться.

Зазоры между рабочим колесом и корпусом небольшие, и поэтому этот тип насоса не подходит для перекачки абразивных сред. Обычное применение – это обратный насос возврата CIP для чистящих растворов после мойки резервуаров, так как отработанный раствор CIP обычно содержит большое количество воздуха.

Объемные насосы

Принцип перекачки

Эта группа насосов работает по принципу объемного перемещения. Они делятся на две основные категории: роторные насосы и возвратно-поступательные насосы. Каждая категория включает несколько типов. Принцип работы насоса объемного перемещения заключается в том, что при каждом обороте или каждом возвратно-поступательном движении, перекачивается определенное количество жидкости, независимо от манометрической напора, Н.

Однако при более низких вязкостях могут быть некоторые «проскальзывания», внутренние протечки или их также называют перетоки, возникающие при увеличении давления. Это уменьшает расход на оборот или ход. Проскальзывание уменьшается с увеличением вязкости.

Дросселирование выпускного отверстия насоса объемного типа резко увеличивает давление. Поэтому при этом важно, чтобы:

1. Ни один клапан не был закрыт после насоса

2. Насос был оснащен предохранительным клапаном, встроенным в насос или перепускным клапаном

Управление потоком

Поток насоса с объемным вытеснением обычно контролируется путем регулировки скорости. Другая возможность – регулировка хода поршня насоса.

Размеры трубопроводов

Необходимо проявлять большую осторожность при определении размеров трубопроводов при перекачке продуктов высокой вязкости.

В этом случае насосы должны быть расположены рядом с подающим продукт резервуаром и диаметр трубопровода на входе в насос должен

быть увеличенным.

В противном случае падение давления будет настолько высоким, что насос будет кавитировать.

Тоже самое относится к напорной стороне. Давление будет очень высоким, если трубы взять длинные и узкие.

Роторно-кулачковые насосы

Роторно-кулачковый насос, рис. 12, имеет два ротора, обычно с 2-3 лепестками каждый.

На входе в насос создается вакуум, когда роторы вращаются. Этот вакуум втягивает жидкость в насос. Затем жидкость перемещается по периферии корпуса насоса к выходу посредством вращения роторов. Далее объем уменьшается и жидкость вытесняется через выходное отверстие.

Процесс перекачки проиллюстрирован на рисунке 12.

Роторы независимо управляются зубчатой передачей, расположенной в задней части насоса. Роторы не касаются друг друга или корпуса насоса, но зазоры между всеми частями насоса очень малы.

Область применения

Этот тип насоса имеет 100% объемный КПД (без перетоков) если вязкость перекачиваемой жидкости выше 300 сПз. Благодаря санитарному исполнению и деликатному перемещению продукта, этот тип насосов широко используется для перекачивания высокожирных сливок, культивированных молочных продуктов, творожных и сывороточных смесей и тп в молочной промышленности.

Пример применения:

Кулачковый насос ZL220-040-12

Производительность до 5 м3

Напор до 12 бар

Перекачка йогурта с фруктами

Благодаря отлично сбалансированной конструкции и высокой гигиене внутренних частей кулачковый насос JEC pumps деликатно и без повреждений перекачивает вязкий йогурт с частицами фруктов, таких как клубника, яблоки, вишня и др. Структура йогурта не разрушается, частицы фруктов остаются целыми.

другие кейсы

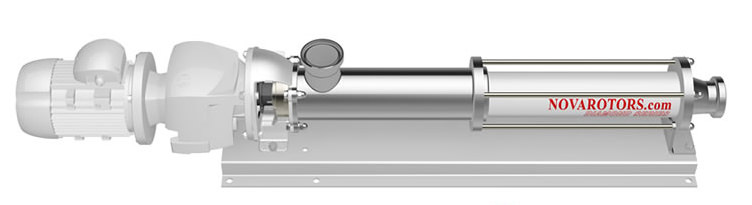

Насосы с эксцентриковым винтом или винтовые

Этот насос более герметичный, чем роторный насос для продуктов с более низкой вязкостью.

Этот насос не считается достаточно гигиеничным, как роторно-кулачковый, но перекачивает деликатно.

Насос с эксцентриковым винтом, рис. 13, не может работать всухую (даже несколько секунд!) без повреждений.

Область применения такая же, как у роторно-кулачкового насоса.

Пример применения:

Винтовой насос DN4 K2

Производительность 2,5 м3/час

Давление до 12 бар

Перекачка сливок

Отличное решение для перекачки сливок жирностью 20% в отличие от центробежного насоса. Не взбалтывает сливки, не разрушает их структуру.

другие кейсы

Поршневой (плунжерный) насос

Поршневой насос состоит из поршня, который совершает возвратно-поступательные движения в цилиндре, рисунок 14.

Впускной и выпускной клапаны управляют потоком, чтобы он протекал в правильном направлении.

Поршневые насосы в молочных производствах в основном используются как измерительные насосы или для дозации. Гомогенизатор, например, также является типом поршневого насоса.

Диафрагменные (мембранные) насосы

Диафрагменные насосы с воздушным приводом, один из которых показан на рисунке 15, используются для деликатной перекачки продуктов. В процессе работы они создают пульсации на выходе, и их пропускная способность изменяется под воздействием характеристик продукта при постоянном давлении воздуха. Поэтому эти насосы чаще используются для транспортировки продуктов и не так часто в процессах.

Мембранные (диафрагменные) насосы с механическим приводом часто используются для измерений или дозировки.

Принцип работы

Мембранные (диафрагменные) насосы представляют собой объемные насосы двойного действия с двумя чередующимися насосными камерами.

Сжатый воздух, приводящий в движение такой насос, поступает через регулирующий клапан в воздушные камеры, сзади каждой диафрагмы поочередно.

Тем самым диафрагмы приводятся в движение и перемещают перекачиваемую среду в камерах жидкости. Диафрагма имеет дополнительную функцию разделения камер с перекачиваемым продуктом и сжатым воздухом.

Поскольку одинаковое давление преобладает как в камере сжатого воздуха, так и в камере с продуктом во время каждого хода, диафрагмы сами по себе не подвергаются перепадам давлений. Это одна из причин долгой службы диафрагм.

Вакуум в насосе создается путем ретракции диафрагмы, при этом перекачиваемый продукт засасывается в жидкостную камеру насоса . Объем в противоположной камере одновременно уменьшается, и продукт выгружается через выпускной обратный клапан.

Обе диафрагмы соединены общим поршневым штоком и когда всасывание происходит в одной камере, в это же время продукт выталкивается из другой.

Во время работы один и тот же объем сжатого воздуха расходуется на двойную функцию при каждой фазе и фактически обеспечивает процесс нагнетания и одновременно процесс всасывания перекачиваемой среды.

Пример применения:

Мембранный насос DEPA DL50 SLV G-C

Производительность до 35 м3/час

Напор до 7 бар

Перекачка сырного зерна

Благодаря последней разработке 2020 года, створчатым клапанам, насос DEPA великолепно, с минимальными повреждениями перекачивает сырное зерно. Качество продукта значительно улучшается по сравнению с перекачкой сырного зерна другими типами насосов.

другие кейсы

Перистальтические (шланговые) насосы

Этот тип насосов, рисунок 16, может использоваться для транспортировки, а также для относительно точного измерения и дозирования продуктов. Ротор с роликами вращается в заполненном смазкой корпусе насоса и сжимает шланг.

Обе стороны, как всасывающая, так и нагнетательная, герметично уплотнены. Во время вращения перекачиваемая среда (жидкость или газ) внутри шланга транспортируется от верхнего патрубка к нижнему.

Это создает вакуум на стороне всасывания и продукт втягивается в насос.

Перистальтический насос – самовсасывающий и поэтому подходит для опустошения бочек с концентратами соков и безводным молочным жиром (AMF).

Количество среды, постоянно закачиваемое в насос во время вращения со стороны всасывания равняется количеству, выталкиваемому из насоса со стороны нагнетания.

Глоссарий

Всасывающий трубопровод

Прежде чем обсуждать сами насосы, важно понять факты и задачи, связанные с перекачкой. Насос должен быть установлен как можно ближе к резервуару или другому источнику, из которого жидкость будет перекачиваться и с минимальным количеством изгибов, насколько это возможно во всасывающей линии. Также всасывающий трубопровод должен быть достаточно большого диаметра чтобы максимально снизить риск кавитации.

Напорный трубопровод

Любой дроссельный клапан должен быть установлен на линии подачи и если возможно, то и вместе с обратным клапаном. Дроссельный клапан используется для регулировки расхода насоса. Обратный клапан защищает насос от гидравлического удара и предотвращает обратное перетекание жидкости после остановки насоса. Оптимальное место для обратного клапана находится между насосом и дроссельным клапаном.

Кавитация

Кавитация – это физическое явление, способное со временем разрушать внутренние части насоса. Кавитация в насосе возникает, когда давление во всасывающей магистрали слишком мало относительно давления паров перекачиваемой жидкости. Тенденция к кавитации увеличивается при закачивании вязких или летучих жидкостей. Кавитация в насосах приводит к уменьшению напора и эффективности перекачки. При кавитации насос постепенно останавливается.

Кавитация может быть обнаружена потрескивающим звуком в насосе, когда слышно, как пузырьки воздуха с силой разбиваются о внутренние стенки насоса.

Такое случается, когда давление падает локально ниже давления пара и маленькие пузырьки пара формируются в жидкости. Давление увеличивается по мере продвижения жидкости к крыльчатке, и пар конденсируется очень быстро.

Пузырьки пара сжимаются с очень высокой скоростью и при местном давлении, которое может достигать местами до 100 000 бар.

Это повторяется с высокой частотой и может вызвать коррозию окружающих материалов, особенно, если они хрупкие. Кавитации следует избегать.

Однако, если условия перекачки довольно трудные, и насос слегка кавитирует при этом, но в остальном работает хорошо, то можно продолжать использовать насос, так как молочные насосы имеют рабочие колеса и корпус из кислотостойкой стали, которая очень устойчива к истиранию, вызванному кавитацией.

Со временем некоторые повреждения рабочего колеса могут произойти, особенно если насос работает долгое время.

Возможность возникновения кавитации в насосе может быть предсказана.

Как избежать кавитации – общее правило успеха:

- Низкое гидравлическое сопротивление во всасывающем трубопроводе (большой диаметр трубы, короткая всасывающая труба, малое количество клапанов, изгибов, колен и тд)

- Хороший подпор на входе, например, высокий уровень жидкости над насосом

- Низкая температура жидкости

Насосная часть

Графики насосов оказывают неоценимую помощь при выборе насоса для данного применения:

Для правильного подбора насоса необходимы три кривые.

- Расход и давление, кривая QH

- Требуемая мощность двигателя, кВт

- NPSH (подпор на входе)

Графики составлены на основе тестов с водой. Данные в диаграмме должны быть пересчитаны, если перекачиваются жидкости с другими физическими свойствами.

Необходимая скорость потока, Q, обычно известна, если мы собираемся выбрать насос.

В примере, показанном на рисунке 2, скорость потока Q составляет 15 м3/ч.

Требуемый напор обычно вычисляют. Здесь мы предполагаем 30 м.

Найдите расход на нижней шкале Q.

Начните с этого момента и следуйте вертикальной линии вверх, пока она не пересечет горизонтальную линию, обозначающую требуемую высоту напора, 30 м, по шкале H.

В этой точке выбираем ближайшую верхнюю кривую, указывающую на диаметр рабочего колеса.

Ближайший больший размер рабочего колеса, в этом случае 160 мм. Полученный напор в данном случае будет равен 31 метр по воде.

Следующим шагом будем следовать по вертикальной линии 15 м3/ч вниз, пока она не пересечет кривую мощности для импеллера 160 мм.

Горизонтальная линия слева от перекрестка указывает потребляемую мощность 2,3 кВт.

К этому значению следует добавить запас прочности прибл. 15%, в итоге получаем 2,6 кВт.

Выбираем vотор мощностью 3 кВт.

Если насос оснащен двигателем определенного размера, всегда проверяйте, чтобы двигатель не был перегружен.

Всегда должен быть запас прочности для избыточной нагрузки.

И наконец, вертикальная линия 15 м3/ч пересекает кривую NPSH (верхний график внизу) диаграммы.

Следуя по горизонтальной линии направо, мы видим, что требуемое значение NPSH составляет 1 метр.

Напор (давление)

При выборе насоса следует помнить, что давление H в блок-схеме – это:

или напор насоса, когда жидкость сама затекает в насос (без особых усилий на всасывание);

или давление на выходе.

Чтобы получить фактическое давление после насоса, необходимо также учитывать условия на стороне всасывания насоса.

Если там вакуум на всасывающей линии, то насос должен сделать часть своей работы, чтобы жидкость заполнила его.

Тогда давление на выходе будет ниже, чем указано в таблице.

С другой стороны, если линия всасывания затоплена, то насосу нужно меньше усилий на преодоление требуемого напора, т. к. входное давление уже есть и выходное давление будет выше, чем показано на диаграмме.

NPSH (подпор на входе)

Как уже упоминалось ранее, при планировании установки насоса важно учитывать, чтобы всасывающий трубопровод подводился таким образом, чтобы насос не кавитировал.

NPSH кривая включена в график, см. рисунок 2.

NPSH насоса – это необходимое избыточное давление выше давления паров требуемой жидкости, чтобы избежать кавитации. Это называется NPSHreq.

Перед тем, как это можно будет использовать, доступный NPSH во всасывающей линии в преобладающем условии эксплуатации должен быть рассчитан.

Этот показатель, NPSHav, должен быть равен или превышать требуемый NPSH, значение которого указано на графике.

Следующая формула используется для вычисления NPSHav в системе:

Pa = давление в бар абс на поверхности жидкости

Pv = давление пара в абс. Абс.

Dr = относительная плотность

Hs = высота всасывания в метрах

Hfs = падение давления в линии всасывания, метры столба жидкости

Обратите внимание, что hs отрицательно для всасывающего подъема и положительно для входного давления.

Уплотнение вала

Уплотнение вала часто является наиболее чувствительным компонентом насоса, поскольку оно должно уплотнять область между вращающейся частью (рабочим колесом или валом) и неподвижной частью (корпус насоса).

Обычно используется механическое уплотнение. Вращающееся уплотнительное кольцо имеет уплотняющую поверхность с ламелями, которая вращается против неподвижного уплотнительного кольца.

Между уплотняющими поверхностными слоями образуется жидкая пленка. Пленка смазывает уплотнение и предотвращает прямой контакт между двумя уплотнительными кольцами.

Это означает минимальный износ и долговечность уплотнения. Если насос работает всухую, эта пленка в уплотнении разрушается и износ в уплотнительных кольцах увеличивается.

Торцевое уплотнение обычно сбалансировано. Это означает, что он нечувствителен к давлению в насосе. Санитарно-механическое уплотнение не требует регулировки и не вызывает износ вала. Оно доступно в одинарной версии или с промывкой.

Одинарное механическое уплотнение

Одинарные механические уплотнения, рисунок 3, являются стандартными в большинстве санитарных насосов для молочной промышленности.

В механическом уплотнении неподвижное уплотнительное кольцо крепится к задней пластине корпуса насоса.

Вращающееся кольцо может быть установлено внутри или снаружи насоса и уплотняется резиновым кольцом O-ring. Вращающееся кольцо может перемещаться вдоль вала и прижимается к неподвижному кольцу пружиной.

Механическое уплотнение с промывкой (двойное)

Уплотнение с промывкой, рисунок 4, состоит из двух уплотнений, поэтому его также часто называют двойным уплотнением. Вода или пар циркулируют в пространстве между двумя уплотнениями для охлаждения или очистки уплотнений или создания барьера между продуктом и атмосферой. Уплотнение вала с промывкой рекомендуется для следующих применений:

- С барьерным паром для перекачки стерилизованных продуктов, когда реинфекция должна быть исключена.

- промывка водой для перекачивания липких растворов или продуктов, которые кристаллизуются, например, сахарные растворы.

- Водяное охлаждение уплотнения, когда вещество может осаждаться на валу уплотнения и гореть из-за высокой температуры при возникновении трения между сухих поверхностей уплотнений. Примером является вспомогательный насос в пастеризаторах.

- Водный барьер для исключения выброса испарений из продукта при перекачке при очень низком входном давлении, например, из емкости под вакуумом.

Давление барьерного пара не должно превышать атмосферное давление при 100 ° C, так как пар может стать сухим. Это приведет к работе уплотнения на сухую и поверхности уплотнения повредятся. Подача пара и воды регулируется на входе в уплотнение, и не должно быть никаких препятствий в выпускной трубе. Барьер всегда подается через вход снизу.

Материалы для уплотнений

Обычно используемой комбинацией материалов является графит для вращающегося кольца уплотнения и нержавеющая сталь для стационарного кольца. Лучшей комбинацией является карбид кремния против графита. Для абразивных жидкостей рекомендуются уплотнения с очень твердыми поверхностями. Карбид кремния против карбида кремния обычно используется в таких случаях.

Мы работаем уже 10 лет, поставляли промышленные насосы для самых разных задач и накопили большой опыт решений. БЕСПЛАТНО подберем насос по вашим параметрам. Предложим грамотное решение, рассчитаем стоимость в короткие сроки. Задайте свой вопрос.

Предлагаем провести тест любого насоса из нашего ассортимента бесплатно сроком примерно на 2 недели под соответствующую ему задачу на вашем предприятии.

Примеры применений молочных насосов

- Перекачка йогурта кулачковым молочным насосом JEC Pumps ZL

- Перекачка сладких сливок молочным кулачковым насосом Jec Pumps ZL

- Перекачка кондитерского творожного крема молочным кулачковым насосом JEC Pumps ZL330-102-12

- Кулачковый молочный насос ZL с однолепестковыми роторами

- Применение кулачковых молочных насосов JEC PUMPS и винтовых Nova Rotors в установке приготовления детского творога

- Перекачка молочных продуктов мембранными насосами DEPA DL40 SLV Z-T

- Перекачка сырного зерна (творога) насосами Depa

Посмотрите другие примеры применения насосов для молочных продуктов >>