Инструкция по эксплуатации и обслуживанию эксцентриковых винтовых насосов Nova Rotors

СЕРИЯ: DIAMOND

ТИП КОНСТРУКЦИИ:

| DN / JN | DH / JH |

1 ВВЕДЕНИЕ

Данное руководство содержит инструкции по правильному использованию и обслуживанию эксцентриковых винтовых насосов серии Diamond, производимых компанией NOVA ROTORS S.r.l.

Информация, содержащаяся в настоящем руководстве, предназначена для пользователя, который должен внимательно прочесть её и убедиться в полном понимании перед работой с установкой.

Руководство пользователя должно всегда находиться в доступном месте для обращения к нему.

Если руководство потеряно или повреждено, свяжитесь с производителем для получения нового экземпляра.

ВНИМАНИЕ – Производитель не несет ответственности за последствия неосторожного использования установки из-за непрочтения или неполного прочтения пользователем данного руководства.

Руководство является неотъемлемой частью каждого насоса и, следовательно, должно сохраняться в течение всего срока службы агрегата и всё время находится вместе с ним, даже при передаче другому пользователю.

Серии насосного оборудования Nova Rotors Diamond

Настоящее руководство содержит необходимые инструкции по мерам безопасности, приемке, установке, хранению, правильному использованию и обслуживанию эксцентриковых винтовых насосов серии Diamond.

ВНИМАНИЕ. Компания NOVA ROTORS S.r.l. оставляет за собой право изменить технические требования, указанные в данном руководстве, или характеристики каждого механизма. Некоторые иллюстрации в данном руководстве могут содержать детали, немного отличающиеся от установленных на установке.

2 СООТВЕТСТВИЕ ЕС

К каждому агрегату прилагается декларация соответствия ЕС, подписанная законным представителем NOVA ROTORS S.r.l.

В декларации соответствия указана модель насоса, серийный номер и справочная информация.

Насос изготовлен в соответствии с основными требованиями охраны здоровья и безопасности труда, указанными в следующих соответствующих директивах:

Директива по машинному оборудованию 2006/42/EC

Директива по низковольтному оборудованию: 2006/95/EC

Директива по электромагнитной совместимости.

Следующие согласованные стандарты также относятся к проектированию и строительству насосов:

UNI EN 809: 2009 – Насосы и насосные станции для жидкостей – Общие требования безопасности.

UNI EN ISO 12100-1:2005 – Безопасность машин. Основные понятия, общие принципы расчета. Часть 1: Основная терминология, методология.

UNI EN ISO 12100-2:2005 – Безопасность машин. Основные понятия, общие принципы расчета. Часть 2: Технические принципы.

CEI EN 60204-1: 2005 – Безопасность машин – Электрооборудование машин. Часть 1: Общие правила.

ВНИМАНИЕ. Данная декларация действительна только при установке, эксплуатации и обслуживании оборудования в соответствии с вышеуказанными директивами и инструкциями, а также с инструкциями и оборудованием, описанным в данном руководстве.

4 БЕЗОПАСНОСТЬ

4.1 Несоответствие стандартам безопасности

Несоответствие стандартам безопасности, указанным в настоящем руководстве, а также подразумеваемым здравым смыслом, могут привести к опасности для персонала и оборудования, а также к повреждению механизма.

В особенности такое несоблюдение может привести к:

неспособности агрегата и/или установки осуществлять основные функции;

повреждению агрегата и / или установки;

электрической, механической и/или химической опасности для персонала;

опасности для окружающей среды из-за утечки опасных веществ.

Несоблюдение и несоответствие данным стандартам безопасности аннулирует гарантию и ведет к потере всех компенсаций за повреждения.

Храните данные инструкции и все соответствующие документы вместе, убедитесь в том, что они читаемы и находятся в доступном месте для всех работников.

Не снимать защитные устройства перед или во время работы системы. Перед включением питания убедитесь в отсутствии очевидной опасности. Система должна регулярно проверяться на предмет повреждений, чтобы гарантировать, что все защитные приспособления находятся в рабочем состоянии.

В насосе имеются движущиеся части. Не вставлять части тела или материалы, кроме обрабатываемого материала, в процессе работы насоса.

В случае неисправности, опасности или отсутствия соответствующей системы безопасности немедленно выключить насос и сообщить об этом квалифицированному сотруднику.

4.2 Запуск, эксплуатация и обслуживание

Установка, в которой должен быть установлен приобретаемый эксцентриковый винтовой насос, не является неотъемлемой частью комплекта поставки, следовательно, требуется, чтобы покупатель проверил, подходит ли агрегат для его нужд, чтобы получить необходимые текущие данные для корректного выбора типа насоса и его принадлежностей, необходимых для обеспечения безопасности установки. Если пользователь заметил, что какие-либо принадлежности, которые он считает необходимыми и полезными, отсутствуют в подтверждении заказа, он несет ответственность за то, чтобы связаться с производителем и запросить принадлежность или принадлежности для агрегата.

При использовании насоса защитные устройства должны иметься в наличии и быть правильно установленными на механизм. Запрещается производить любые операции с защитными устройствами в процессе работы насоса.

4.3 Требуемые условия эксплуатации

Эксцентриковые винтовые насосы предназначены для перекачивания жидкостей указанного в заказе типа.

При использовании насоса необходимо всегда соблюдать эксплуатационные ограничения, обусловленные его конструкцией, а также указанные в подтверждении заявки: соблюдать ограничения по температуре, давлению, емкости, вязкости и скорости.

Если в заказе не указано иное, насос не должен использоваться в средах, склонных к формированию потенциально взрывоопасных атмосфер.

4.4 Насосы, предназначенные для использования в потенциально взрывоопасной среде

Если насосы предназначены для использования в потенциально взрывоопасных средах, это должно быть указано в заказе, а в таблице параметров должна стоять отметка Atex.

Директивы АТЕХ касаются контроля потенциально взрывоопасных сред и стандартов для принадлежностей и систем защиты, используемых в таких средах.

Директива Atex 2006/42/EC применяется особенно к электрическим и неэлектрическим принадлежностям. Условия использования должны находиться в пределах, указанных и описанных в директиве.

Персонал должен соблюдать следующие требования и правила при работе с взрывозащитными устройствами в потенциально взрывоопасной среде.

- Все работы с устройством должны производиться лицензированными электриками или уполномоченными операторами. При установке во взрывоопасной среде должны соблюдаться особые правила.

- Все пользователи должны быть уведомлены об опасности, связанной с электричеством, а также о химических или физических характеристиках газа и/или пара, имеющегося в опасной области.

- При запуске механизма или проведении обслуживания, проверки или ремонта механизма следует все время помнить о безопасности, и, следовательно, строго соблюдать общие европейские директивы по оборудованию, включенные в национальное законодательство, нормам EN 12100:2005, особым стандартам безопасности и соответствующим техническим правилам.

4.5 Инструкции по технике безопасности, связанные с техническим обслуживанием, осмотром и монтажными работами

Пользователь должен убедиться в том, что все операции по обслуживанию, поверке и монтажу эксцентриковых винтовых насосов проводятся квалифицированными техническими специалистами.

Перед работой с насосом специалисты должны внимательно прочесть руководство по эксплуатации. Только уполномоченному и обученному персоналу разрешается работать с эксцентриковым винтовым насосом.

4.6 Случайные продукты и изменение запасных частей

Изменения или улучшения насоса в границах, не выходящих за пределы внепланового технического обслуживания, разрешаются только при предварительном согласовании с производителем.

При обычных работах по обслуживанию должны использоваться только оригинальные запасные части, либо детали, особо указанные компанией NOVA ROTORS S.r.l. в качестве совместимых.

Эти детали были специально разработаны для этой системы. Компания не гарантирует, что не оригинальные запчасти смогут выдержать нагрузки и работать правильно и безопасно.

Использование таких запчастей немедленно аннулирует гарантийные обязательства.

4.7 Шум

Уровень звуковой мощности механизма по шкале А не превышает 85дБ(A).

Это значение верно при правильной установке насоса, то есть в устойчивом состоянии с подходящими креплениями. Измерение уровня шума производится на расстоянии 1 метра от насоса. Значение не учитывает внешние источники шума или отражение звука в трубах, подключенных к насосу при работе.

Также компания Nova Rotors не гарантирует сохранение этого значения при использовании механизма в условиях эксплуатации, не соответствующих указанным в заказе на работу и обозначенных в подтверждении заказа.

4.8 Утечка опасных жидкостей

Если насос используется для перекачивания опасных жидкостей (токсичных, корродирующих и т.п.), жидкость, утекающая через уплотнения, должна быть собрана и утилизирована, не подвергая опасности человеческое здоровье и окружающую среду.

4.9 Защитная одежда

Для защиты тела необходимо надевать защитную одежду.

Защитные перчатки

Необходимо надевать соответствующие перчатки для защиты рук от возможной угрозы различных типов: механической, электрической, химической и высоких температур.

Одежда и обувь

Необходимо надевать специальную одежду и обувь для защиты ног от падающих объектов.

4.10 Техническое обслуживание агрегата

Не разбирать насос до опорожнения труб. Даже если все трубы опорожнены, в насосе может остаться некоторое количество жидкости. Перекачиваемая жидкость может быть опасна для здоровья человека и для оборудования, а также может быть очень горячей.

Все работы по обслуживанию должны производиться после отключения механизма от источника питания.

Перед началом технического обслуживания насоса важно не забыть отключить питание с помощью автоматических выключателей. Все приборы должны быть защищены от автоматического или случайного перезапуска. (По возможности поверните главный выключатель в положение ВЫКЛ и выньте ключ). В некоторых случаях, когда требуется запустить насос в процессе обслуживания, при этом должны присутствовать минимум 2 человека, так что в случае опасности один человек сможет отключить питание или поднять тревогу. После завершения технического обслуживания важно помнить об установке защитных устройств и проверить их рабочее состояние.

5 ОБЩАЯ ИНФОРМАЦИЯ

5.1 Основные технические характеристики эксцентриковых винтовых насосов

Равномерный поток и пропорциональность количеству оборотов.

Самовсасывание с минимальной всасывающей способностью 4 мвс (NPSH), в зависимости от размера, количества этапов и скорости работы насоса.

Способность перекачивать неоднородные продукты, содержащие газы и частицы твердых и волокнистых материалов в жидкой среде.

Перекачивание жидкостей низкой или высокой вязкости.

Дозировка жидкостей.

Безымпульсное перекачивание с минимальным растягивающим усилием обрабатываемого продукта.

Высокое давление перекачивания (6 бар на ступень). Насосы могут иметь от одной до трех ступеней, в зависимости от требуемого давления.

5.2 Принцип работы насоса

Эксцентриковый винтовой насос представляет собой волюметрический самовсасывающий ротационный механизм. «Перекачивающая» часть агрегата состоит из двух элементов – ротора и статора.

Ротор, обычно изготовляемый из металла, представляет собой однозаходный винт с круглой резьбой, с особо крупным шагом, значительной высотой и большим эксцентриситетом относительно внутреннего диаметра.

Статор, обычно изготовляемый из эластичного материала, заваренный в стальной трубке, вдавливается в углубление формы двухходового шнека, двойная резьба совместима с ротором аналогичного эксцентриситета.

Ротор, вращающийся в статоре, должен осуществлять гипоциклоидное вращательно-поступательное движение. Такое соединение двух элементов всегда создает контактную линию вдоль профиля, гарантирующего уплотнение между ними. Движение создает герметичную камеру, смещающуюся винтовым движением от всасывающего корпуса до подающего корпуса.

Теоретический расход жидкости (Qt) прямо пропорционален числу оборотов. Он вычисляется по следующей формуле:

Qt = теоретический расход жидкости (м3/ч)

D = диаметр ротора (мм)

е = отклонение ротора (мм)

P = шаг ротора

n = количество оборотов в минуту

Потребляемая мощность вычисляется следующим образом:

P = потребляемая мощность (кВт)

Q = расход жидкости (м./ч)

H = разность давлений (бар)

η = общий КПД (результат объемного КПД и механического КПД)

В эксцентриковых винтовых насосах ось вращения ротора не совпадает с осью вращения привода. Движение ротору придает гибкий вал привода. Функция вращающегося узла, включающего в себя вал привода (вал, соединяющий привод с ротором), состоит в передаче крутящего момента от привода, поддержке отклонения насосного узла (ротор/статор), поддержании осевого усилия, созданного противодавлением и от влияния, создаваемого вращательно-поступательным движением между ротором и статором.

5.3 Конструкция насоса

Самовсасывающие насосы с 1, 2, 4 ступенями (8 ступеней только по особому заказу). Гидравлическая часть состоит из ротора (R) и статора (S).

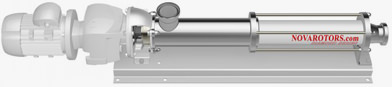

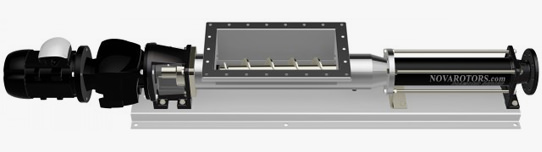

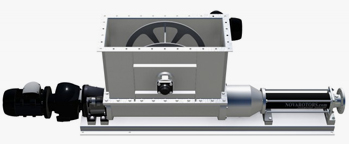

Насосы могут соединяться с приводом двумя различными способами (см. рисунок 5.3.1):

Непосредственно к соединительному фланцу (М), через трансмиссию, прямо соединенную с приводом (А), что требуется для противостояния напряжению, вызываемого трансмиссией (Тип D). Модель насоса имеет компактную и экономичную конструкцию, подключение «двигатель – насос» выполняется просто и быстро.

К независимому выходному валу с соединительной муфтой для насоса и привода (Тип J). Этот тип насоса менее компактный и более дорогой, но позволяет работать с насосом, не требуя при этом демонтажа и/или перемещения привода. Также в основании (S) предусмотрены подшипники высокой производительности, способные выдержать всю нагрузку, вызываемую трансмиссией. Тип J более надежен и устойчив, чем тип М. Подшипникам для эффективной работы требуется правильная смазка.

Патрубки могут быть различных форм и размеров, фланцевые или быстродействующие штуцеры, зажимы, резьбовые или особые соединения (Тип конструкции N).

Дополнительные приспособления также могут быть включены в заказ, для получения 2 или более фланцев всасывания, дополнительных приспособлений для возможности проведения очистки по стандарту CIP. Корпус насоса (С) может иметь загрузочное устройство необходимых размеров (Тип конструкции Н).

Размеры каждого типа конструкции корпуса оптимизированы для прохождения жидкостей высокой вязкости и жидкостей с твердыми частицами.

Внутри корпуса насоса (С) находятся 2 муфты (J), позволяющие передать крутящий момент, если имеется эксцентриситет. Форма и размер муфт обуславливаются максимальной эксплуатационной надёжностью, прочностью и оптимальным прохождением жидкости. Они уплотнены посредством резинового защитного элемента, а их внутренняя часть требует хорошей смазки.

Стандартное уплотнение вала (Т) представляет собой одинарное механическое уплотнение, но агрегат может также работать с сальниковой набивкой или двойным параллельным механическим уплотнением. По требованию может использоваться уплотнение сердцевины или иные виды уплотнения. Вместе с механическим и сальниковым уплотнением, все доступные уплотнения могут подвергаться промывке.

Насос может быть сконструирован и изготовлен в нескольких версиях, даже его главные элементы, такие как трансмиссия, корпус насоса (С) и выходной фланец (В), зависят от пожеланий пользователя. Все версии могут быть определены и проверены компанией Nova Rotors на этапе предложения и на этапе формирования заказа.

5.3.1

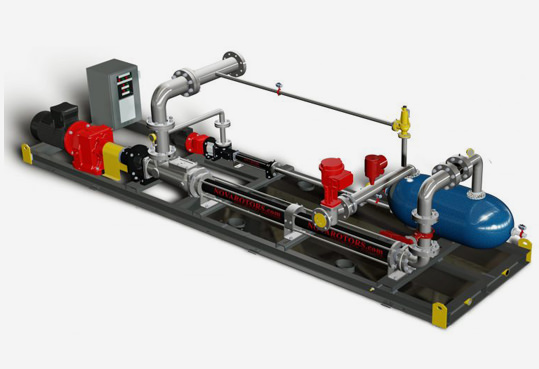

5.4 Насосы с байпасом

Байпас – это устройство, используемое для защиты насоса от избыточного давления. Байпас состоит из регулируемого клапана, соединительных трубок и фланцев, соединяющих корпус нагнетания с корпусом всасывания насоса. Если давление нагнетания превышает установленное давление клапана, клапан открывается и рабочая жидкость возвращается в корпус всасывания. Заданное давление для одноступенчатых моделей составляет 6 бар, а для двухступенчатых моделей – 10 бар. Различные установки могут зависеть от требований к обработке и должны соответствовать характеристикам насоса.

Установки давления клапана должны быть обсуждаемы и согласованы с Nova Rotors. Рабочие ограничения должны соответствовать информации, указанной в подтверждении заказа и другим сопутствующим документам.

5.5 Защитные / редукционные / обратные клапаны

Производитель рекомендует установить подходящее защитное устройство на корпус нагнетания насоса для предотвращения повышения рабочего давления сверх указанных характеристик.

Также на корпус нагнетания насоса должен быть установлен запорный клапан для предотвращения обратного потока.

Если установлены оба клапана, предохранительный клапан должен быть расположен ближе к насосу, чем запорный клапан.

5.6 Защита от работы «всухую»

В том случае, когда не обеспечивается постоянный поток жидкости, рекомендуется использовать специальный механизм для защиты статора от работы «всухую».

Такая защита предотвращает повреждение статора из-за потери жидкости. Одна из возможных систем включает установку температурного датчика, соединенного с электрической панелью статора. Если жидкость не поступает на ротор, резина статора перегревается, и повышение температуры влияет на электрическую цепь и выключает двигатель; это устройство может быть установлено после установки насоса. Кроме того переключатели потока могут использоваться для прямого контроля наличия жидкости. Другие системы могут оцениваться согласно особым требованиям.

5.7 Привод

С эксцентрическими винтовыми насосами могут использоваться различные приводы. Наиболее часто используемые сочетания включают:

- электрические двигатели

- гидравлические двигатели

- двигатели с редуктором

- двигатели с регулируемой скоростью

Насос может быть соединен непосредственно с соединительным фланцем (Тип D) или гибким фланцем с независимым выходным валом (Тип J). В модульных насосах (Тип D) привод соединяется с насосом посредством соединительного штифта, следовательно, привод должен подходить для подключения к насосам серии «D» от компании Nova Rotors. Выходной вал привода должен быть изготовлен в соответствии с указаниями Nova Rotors.

В следующей таблице указаны размеры первичного фланца и полого вала:

| Размер | Модель | Первичный фланец | A(±0,05) | B | d(F8) | D(h7) |

| 2L1 | ||||||

| D025 | 1K2 | 160/200 | 20 | 8,1 | 24 | 35 |

| 05K4 | ||||||

| 4L1 | ||||||

| D030 | 2K2 | 160/200 | 20 | 8,1 | 24 | 35 |

| 1K4 | ||||||

| 10L1 | ||||||

| 4K2 | ||||||

| D040 | 2K4 | 160/200 | 30 | 12,1 | 30 | 45 |

| 16L1 | ||||||

| 8K2 | ||||||

| 20L1 | ||||||

| 10K2 | ||||||

| D060 | 4K4 | 200/250 | 35 | 16,1 | 35 | 55 |

| 30L1 | ||||||

| 16K2 | ||||||

| 40L1 | ||||||

| 20K2 | ||||||

| D120 | 10K4 | 250/300 | 35 | 18,1 | 40 | 65 |

| 60L1 | ||||||

| 30K2 | ||||||

| 80L1 | ||||||

| 40K2 | ||||||

| D300 | 20K4 | 250/300 | 38 | 20,1 | 50 | 70 |

| 120L1 | ||||||

| 60K2 |

первичный фланец

6 ИДЕНТИФИКАЦИЯ ЗАДАНИЯ

6.1 Обозначение изделия

Следующая информация необходима для идентификации насоса по техническим данным, требуемым для подбора запасных частей и для заказов:

- СЕРИЙНЫЙ НОМЕР

- РАЗМЕР НАСОСА

Эта информация указана на прикрепленной к насосу информационной табличке, описанной в подтверждении заказа.

6.2 Технические характеристики и документация

Каждое устройство, производимое компанией Nova Rotors и каждое устройство, имеющее отношение к производственному заказу, сопровождается особой документацией.

Эти инструкции по эксплуатации являются неотъемлемой частью насоса. Но для правильного использования агрегата необходимо также обращаться к другим документам.

Каждый производимый нами насос снабжен технической документацией, которая должна быть всегда доступна для персонала, работающего с насосом.

Специальная документация, относящаяся к особым или специальным насосам, должна быть запрошена до окончания выполнения заказа.

Каждый производственный заказ снабжается документами, заверенными компанией Nova Rotors, только на агрегат, указанный в производственном заказе.

В следующей таблице указаны документы, сопутствующие каждому производственному заказу, а также цель каждого технического приложения.

| Документ | Цель |

| Подтверждение заказа | Технические характеристики, условия эксплуатации, эксплуатационные ограничения, характеристики продукта. |

| Инструкции по эксплуатации и техническому обслуживанию | Условия эксплуатации и технического обслуживания установки. Чертежи насоса с пронумерованными частями. Список деталей и запасных частей. |

| Размерный чертеж | Характеристики размера, эксплуатационные размеры, соединительные размеры. (ПО ТРЕБОВАНИЮ) |

| Эксплуатационная характеристика

(данные о производительности) |

Данные о производительности насосной установки. |

| Проверка производительности | Проверка производительности и работы отдельной установки. (ПО ТРЕБОВАНИЮ) |

| Документы для деталей, произведенных третьей стороной | Техническая документация, документы по эксплуатацию и техническому обслуживанию деталей, произведенных третьей стороной и поставляемых с устройством. |

| Декларация соответствия | Соответствие директиве по машинному оборудованию |

| Дополнительные

инструкции АТЕХ |

Инструкции по эксплуатации в потенциально взрывоопасной среде.

(ТОЛЬКО ДЛЯ НАСОСОВ АТЕХ) |

6.3 Таблица стандартных параметров

На информационной табличке, прикрепляемой к каждому эксцентриковому винтовому насосу имеется символ СЕ и следующая информация:

РАЗМЕР НАСОСА Указывается модель и версия насоса

СЕРИЙНЫЙ НОМЕР Указывается серийный номер насоса

М3/Ч Указывается расход жидкости насоса

МАКС. БАР Указывается давление насоса

ОБ/МИН Указывается скорость насоса

ДАТА Указывается год производства насоса

Стрелка в верхней части информационной таблички указывает направление вращения насоса.

Эксцентриковые винтовые насосы

POMPA TIPO – РАЗМЕР НАСОСА

MATRICOLA – СЕРИЙНЫЙ НОМЕР

ДАТА м3 / ч ОБ/МИН

МАКС. БАР МАКС. БАР

6.4 Таблица параметров АТЕХ

Информационная табличка, утвержденная Atex необходима для насосов, предназначенных для использования в потенциально взрывоопасной среде.

На табличке, прикрепляемой к каждому эксцентриковому винтовому насосу имеется символ СЕ и следующая информация:

РАЗМЕР НАСОСА Указывается модель и версия насоса

СЕРИЙНЫЙ НОМЕР Указывается серийный номер насоса

М3/Ч Указывается расход жидкости насоса

МАКС. БАР Указывается давление насоса

ОБ/МИН Указывается скорость насоса

ДАТА Указывается год производства насоса

Помимо информации, указываемой на стандартной табличке, на этой имеется знак Atex (специальных знак ЕС для взрывозащиты) и классификация зон.

Эксцентриковые винтовые насосы

POMPA TIPO – РАЗМЕР НАСОСА

MATRICOLA – СЕРИЙНЫЙ НОМЕР

ДАТА м3 / ч ОБ/МИН

МАКС. БАР МАКС. БАР

CE1131 указывается уполномоченный орган CEC 1131

II указывается группа

1/2G указывается категория (2G=защита для областей с наличием газа от 10 до 1000 часов/лет)

IIB указывается группа по взрывоопасности

T4 указывается температурная категория (Т4=максимальная допустимая температура поверхности 135 °C).

6.5 Идентификация модели

Код насоса серии DIAMOND указывает на тип насоса, тип конструкции и модель.

Тип насоса:

D Модульный насос – прямое фланцевое соединение с приводом

J Корпус подшипника – Независимый выходной вал соединяется с приводом через муфту

Тип конструкции

N Корпус насоса

H Приемный бункер

В следующей таблице модели сгруппированы по РАЗМЕРУ: то есть по механическому размеру, к которому указывается список моделей. Каждая модель, принадлежащая к указанному размеру, использует одинаковую трансмиссию (без ротора), одинаковое соединение с приводом, соединительные валы, уплотнения и соответствующие герметичные корпуса.

Эти цифры приведены только для справки и показывают только приблизительные значения диапазона использования различных моделей. Действительную информацию можно найти в подтверждении заказа и в эксплуатационных характеристиках, указываемых для каждого заказа.

| Размер | Модель | Qмакс 2 бар

(м3/ч) |

об/мин макс. | Р макс

(бар) |

| D030 | 4L1 | 11 | 800 | 6 |

| 2K2 | 5,9 | 800 | 12 | |

| 1K4 | 2,1 | 600 | 24 | |

| D040 | 10L1 | 17,3 | 600 | 6 |

| 4K2 | 8,7 | 600 | 12 | |

| 2K4 | 4,15 | 500 | 24 | |

| 16L1 | 26 | 600 | 4 | |

| 8K2 | 10,83 | 600 | 8 | |

| D060 | 20L1 | 29,1 | 500 | 6 |

| 10K2 | 14,6 | 500 | 12 | |

| 4K4 | 7,15 | 400 | 24 | |

| 30L1 | 39,5 | 500 | 4 | |

| 16K2 | 16 | 500 | 8 | |

| D120 | 40L1 | 53,4 | 500 | 6 |

| 20K2 | 26,1 | 500 | 12 | |

| 10K4 | 14,43 | 400 | 24 | |

| 60L1 | 81,25 | 500 | 4 | |

| 30K2 | 32,56 | 500 | 8 | |

| D300 | 80L1 | 80,2 | 350 | 6 |

| 40K2 | 39,6 | 350 | 12 | |

| 20K4 | 18,3 | 300 | 24 | |

| 120L1 | 110 | 350 | 4 | |

| 60K2 | 47,14 | 350 | 8 |

7 УСТАНОВКА И МОНТАЖ

7.1 Расположение насоса

Покупатель несет ответственность за оценки места на установке, необходимого для размещения установки.

При оценке пространства, необходимого для полного управления насосом, следует принимать во внимание следующие факторы:

- Размеры и вес установки в соответствии с размерным чертежом, предоставленным вместе с подтверждением заказа

- Техническое обслуживание установки

- Переноска установки

- При необходимости, регулировка скорости

- Давление, об/мин, значения расхода жидкости

- Регулировка клапанов сброса давления, если есть

- Сборка и разборка дополнительных защитных устройств

- Пространство, требуемое для использования всех инструментов, необходимых для работы установки

7.2 Центрирование соединительной муфты (Тип J)

У насосов типа J с корпусом подшипника, выходной вал независим и соединяется с приводом гибкой соединительной муфтой. Перед отгрузкой насосы отцентрованы и проверены на фабрике Nova Rotors.

Если покупатель устанавливает собственный привод, он должен произвести следующие операции:

Поскольку в процессе транспортировки, погрузки и хранения может возникнуть смещение муфты, перед запуском установки необходимо проверить центровку.

В таблице ниже указаны максимальные значения смещения, допустимые в соединительных муфтах. «А” – максимальное значение смещения на продольной оси двух полумуфт, а «.» – максимальный допустимый угол.

«S» – необходимое расстояние между двумя полумуфтами и относительный допуск.

| Размер | Модель | S | ß | D макс |

| D030 | 4L1 | 3 ±0,5 | 1° | 0,2 |

| 2K2 | ||||

| 1K4 | ||||

| D040 | 10L1 | 3 ±0,5 | 1° | 0,2 |

| 4K2 | ||||

| 2K4 | ||||

| 16L1 | ||||

| 8K2 | ||||

| D060 | 20L1 | 3 ±0,5 | 1° | 0,25 |

| 10K2 | ||||

| 4K4 | ||||

| 30L1 | ||||

| 16K2 | ||||

| D120 | 40L1 | 3 ±0,5 | 1° | 0,28 |

| 20K2 | ||||

| 10K4 | ||||

| 60L1 | ||||

| 30K2 | ||||

| D300 | 80L1 | 3 ±0,5 | 1° | 0,32 |

| 40K2 | ||||

| 20K4 | ||||

| 120L1 | ||||

| 60K2 |

Что касается размера независимого вала насоса, его можно найти на размерных чертежах, предоставляемых компанией Nova Rotors, а информация о приводе находится среди данных, предоставляемых производителем.

7.3 Установка насоса

Для установки насоса не требуется специального оборудования. Насос устанавливается на свое основание (изготовленное из углеродистой стали или нержавеющей стали в зависимости от варианта).

Все основание должно быть плоским относительно фундамента. Насос не должен устанавливаться в том случае, если размер основания больше, чем размер приготовленного фундамента. Важно, чтобы все отверстия, имеющиеся в основании, использовались для надёжного закрепления насоса. Фундамент должен обеспечивать правильное распределение веса насоса.

Размеры фундамента и крепежных отверстий можно найти в размерных чертежах, предоставляемых вместе с документами, прилагающимися к каждому производственному заказу.

Насосы небольшого и среднего размера могут перемещаться на тележке.

При использовании насосов, устанавливаемых на прицепе, рекомендуется при работе насоса использовать колесные тормоза. При работе насоса в более устойчивых условиях тормоз не требуется.

7.4 Сборка узлов трубопровода

Размер и расположение труб должны соответствовать значениям, указанным в размерных чертежах, предоставляемых вместе с подтверждением заказа.

Убедитесь, что диаметр входной и выходной труб подходит для требуемых значений вязкости и потока.

Перед подключением насоса тщательно очистите трубы и удалите весь имеющийся осадок и/или посторонние частицы.

Трубы должны быть соединены с насосом таким образом, чтобы предотвратить воздействие на них любой внешней силы.

Расположите между насосом и трубами подходящие компенсаторы для защиты насоса от вибраций, которые могут повредить корпус.

Оцените силы противодействия и движения гибких трубок, происходящие при работе насоса.

Установите входные и входные патрубки таким образом, чтобы обеспечить наличие жидкости во всасывающем корпусе, когда насос не работает. Это гарантирует наличие достаточного количества жидкости в насосе для смазки при запуске.

Сведите к минимуму доступ воздуха во всасывающую сторону насоса.

Обеспечьте достаточное пространство для легкого перемещения статора.

Убедитесь в возможности снять элементы труб таким образом, чтобы осталось достаточно место для замены статора.

Необходимое пространство для каждой модели приведено ниже.

В следующей таблице приведены требуемые расстоянии для каждой модели.

| Размер | Модель | L |

| D030 | 4L1 | 340 |

| 2K2 | 340 | |

| 1K4 | 520 | |

| D040 | 10L1 | 420 |

| 4K2 | 420 | |

| 2K4 | 660 | |

| 16L1 | 490 | |

| 8K2 | 490 | |

| D060 | 20L1 | 530 |

| 10K2 | 530 | |

| 4K4 | 810 | |

| 30L1 | 600 | |

| 16K2 | 600 | |

| D120 | 40L1 | 645 |

| 20K2 | 645 | |

| 10K4 | 1060 | |

| 60L1 | 780 | |

| 30K2 | 780 | |

| D300 | 80L1 | 840 |

| 40K2 | 840 | |

| 20K4 | 1280 | |

| 120L1 | 960 | |

| 60K2 | 960 |

8 ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

8.1 Упаковка и транспортировка

Эксцентриковые винтовые насосы упаковываются в специальные контейнеры (ящики на поддонах, клетки), если пользователь/покупатель не указывает другой способ упаковки.

Упаковка маркируется и на ней указывается информация, необходимая при погрузке и разгрузке.

При получении проверить полученные при перевозке повреждения.

Обо всех повреждениях, возникших при транспортировке, необходимо немедленно уведомить перевозчика.

Используйте при транспортировке и хранении подходящее оборудование и убедитесь, что соблюдаются соответствующие меры безопасности.

В зависимости от веса, установка может перемещаться вручную или с помощью подходящих транспортных или подъемных устройств.

Доставьте упакованный насос как можно ближе к месту установки и держите в упакованном виде как можно дольше.

Снимите защитные элементы, используемые при упаковке, и все болты, используемые для надёжной упаковки установки. Проверьте и удалите все заглушки с всасывающего и нагнетательного фланцев.

Насос с горизонтальной осью после снятия упаковки должен подниматься только за основание.

Для этого могут использоваться внешние крепежные отверстия или подъемные проушины.

Если установка не имеет основания или подъемных проушин, используйте веревки. Веревки должны располагаться вокруг установки и размещаться таким образом, чтобы обеспечить ровный подъем.

ВНИМАНИЕ! Не поднимайте установку с неравномерно распределенным весом (так что центр тяжести находится не прямо под точкой подъема). Убедитесь, что насос не перевернут, и что он перемещается безопасно и в устойчивом положении.

Насосы с вертикальной осью никогда не должны оставаться в вертикальном положении без надлежащего крепления

Внимание! Подвешен груз! Установка всегда должна располагаться только горизонтально.

Не поднимайте электрический насос в сборе за проушины двигателя или редуктора. Эти проушины предназначены только для транспортировки двигателя или редуктора.

Поскольку компоновки агрегатов могут быть различными, представленные инструкции имеют общий характер, но представляют собой достаточно четкое руководство, чтобы убедиться, что квалифицированный персонал правильно переносит насос.

В сомнительных случаях свяжитесь с поставщиком или запросите более подробную информацию конкретно о вашей установке.

При переносе насосов, устанавливаемых на прицепе:

Перед перемещением установки убедитесь, что двигатель заблокирован и не может случайно запуститься.

Перемещайте устройство медленно и осторожно, особенно по неровной и наклонной поверхности.

Внезапные или неосторожные действия могут привести к переворачиванию и последующему повреждению установки.

Убедитесь, что новое положение устройства надежно.

Избегайте блокирования передних колес, это повышает устойчивость насоса во время работы.

8.2 Хранение

Установка должна храниться в безопасном, сухом месте, защищенном от воздействия погоды.

Если насос бездействует в течение длительного периода времени, необходимо проворачивать вал раз в месяц.

Внимание: Складирование и неправильное хранение может привести к повреждению насоса.

В некоторых случаях продолжительное хранение может привести к неисправности отдельных деталей насоса.

Статор: при бездействии в течение длительного периода времени ротор может деформировать поверхность статора. Следовательно, при запуске потребуется больший пусковой момент. Так что рекомендуется снимать статор, упаковывать его таким образом, чтобы он был защищен от света и воздуха, и хранить в прохладном сухом месте.

Ротор: избегайте повреждения ротора, не допускайте ударов по нему тупыми предметами

Уплотнение вала: снимите сальник, смажьте вал и отверстие.

Детали насоса из нержавеющей стали: не требуется защита.

Прочие неокрашенные детали насоса: смажьте детали.

Привод: следуйте инструкциям производителя.

9 ПРОЦЕСС ЗАПУСКА

9.1 Подготовка к запуску

Перед запуском необходимо наполнить насос жидкостью. Эта начальная процедура не требуется для процесса перекачивания, но необходима для обеспечения надлежащей смазки статора, пока насос перекачивает рабочую жидкость.

Работа «всухую» повышает трение между ротором и статором, вызывая недопустимо высокие температуры. Температура быстро повышается и полностью разрушает контактные поверхности ротора и статора.

При остановке насоса из-за длительных перерывов в процессе нагнетания жидкости или из-за отключения установки необходимо очистить насос, то есть удалить твердые частицы, осадок, кристаллизуемые корродирующие жидкости и вообще всю жидкость, оставшуюся внутри насоса. Не допускайте образования льда внутри насоса. Если насос бездействует в течение короткого времени из-за соответствующего этапа рабочего цикла, жидкости, оставшейся внутри насоса, будет достаточно для предотвращения работы «всухую».

После перемещения чистого пустого насоса или после разборки и сборки необходимо снова наполнить его.

НЕ ЗАПУСКАЙТЕ НАСОС «ВСУХУЮ»

9.2 Направление вращения

Проверьте направление вращения (см. табличку, прикрепленную к насосу). Возможные направления вращения указаны на размерном чертеже насоса. Для проверки эксплуатационных ограничений относительно направления вращения придерживайтесь характеристик, указанных в подтверждении заказа и на информационной табличке. При необходимости использовать насос с направлением вращения, противоположном направлению, указанному в заказе, свяжитесь с компанией Nova Rotors для проверки возможности изменения направления и определения эксплуатационных ограничений.

Запустите двигатель насоса и подождите несколько секунд. Убедитесь в правильном направлении вращения. Вращение насоса в неправильном направлении может привести к повреждению самого насоса. Направление вращения насоса определяет направление потока жидкости.

Следующие схемы потоков составлены на основе направления вращения:

9.3 Проверка давления всасывания

Давление во входном фланце должно быть проверено и ни в коем случае не должно превышать значение, указанное в подтверждении заказа, поскольку избыточное давление может повредить уплотнение вала и сам вал, сломать муфты или разрушить весь насос. Поэтому необходимо соблюдать значение давления во входном фланце, указанное в документах на насос.

9.4 Приводы

Информацию о приводах можно найти в руководстве по эксплуатации от производителя, приложенного к документам, поставляемым с каждым производственным заказом.

9.5 Электрическое соединение

Электрические соединения установок с электрическими двигателями должны быть осуществлены пользователем в соответствии с инструкциями, содержащимися в стандарте CEI EN 60204-1:2005.

Электрические соединения должны соответствовать характеристикам, указанным производителем, и мерам безопасности на месте установки.

Убедитесь, что напряжение и частота сети соответствуют информации на табличке, предоставленной производителем привода. Внимательно прочитайте инструкции производителя двигателя в руководстве пользователя.

Все электрические работы должны производиться уполномоченным оператором.

См. прилагаемые характеристики и руководство, предоставляемые производителем.

Следует быть особенно внимательным при:

- выборе сечения проводников

- подсоединении подводящих деталей насоса к цепи заземления,

- проверке соответствия данных на табличке,

- при подключении привода посредством «звезды/треугольника»,

- при фазовом соединении, для обнаружения направления вращения, указанного на насосе.

ЗВЕЗДООБРАЗНОЕ СОЕДИНЕНИЕ

ТРЕУГОЛЬНОЕ СОЕДИНЕНИЕ

Проверьте класс защиты двигателя (IP.). Стандартный класс защиты двигателя – IP-55: двигатель защищен от попадания пыли и воды под низким давлением.

Из-за трения между статором и ротором для запуска может потребоваться больший пусковой момент. Запуск может ещё осложниться в случае, если насос бездействовал в течение длительного периода времени, в этом случае следует снять статор и убедиться в правильной смазке между статором и ротором.

При неправильной установке параметров инвертора могут возникнуть проблемы.

На двигателях с инверторами мощностью от 7,5 кВт и более рекомендуется устанавливать линейное ускорение как минимум 4 секунды, а при меньшей мощности – ускорение минимум 2 секунды. Это обеспечит меньшее напряжение при запуске. Также стартовые обороты значительно влияют на момент, требуемый для запуска насоса. Таким образом, при возникновении любых сложностей уменьшите стартовые обороты установки.

10 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ:

Все операции по обслуживанию насоса должны выполняться в соответствии с инструкциями, указанными в настоящем руководстве. Любые повреждения, вызванные проведением операций не в соответствии с данными инструкциями, не считаются виной компании Nova Rotors.

В процессе установки нового или отремонтированного насоса или перед демонтажем насоса для обслуживания рекомендуется убедиться в том, что вся рабочая жидкость и твердый осадок были удалены из насоса.

Все операции должны производиться с выключенным и отсоединенным от сети электропитания насосом.

10.1 Износ и поломка деталей:

10.1.1 Ротор и статор

Износ и поломка этих деталей зависит от многих факторов: тип рабочей жидкости, абразивность жидкости, скорость насоса, давление и температура являются главными факторами износа.

При падении производительности насоса до недопустимого уровня замените одну или обе детали.

Рабочая жидкость обеспечивает смазку деталей при работе насоса.

10.1.2 Муфта и вал привода

Регулярное обследование, обслуживание и смазка соединений продлевает срок их службы и увеличивает производительность.

Может потребоваться заменить одну или обе муфты (втулку, зажим, штифт, колпак муфты) или вал привода при появлении у них признаков износа или поломки.

Использование высококачественных синтетических масел важно для обеспечения оптимального срока службы муфт. Смазки, протестированные компанией Nova Rotors, обеспечивают производительность и совместимость с эластомерами, используемыми в защитных втулках.

При использовании других смазок, кроме нижеуказанных, компания не гарантирует, что они были проверены и могут предотвратить износ или поломку одного или нескольких элементов муфты. Рекомендуется проверять и заменять смазку в соединениях каждые 8000 часов.

Отсоедините насос от источника электропитания и подождите остановки вращающихся деталей перед началом любых работ по смазке.

Объем масла, который могут содержать муфты, указан в таблице ниже. Нижеуказанное количество обеспечивает отличную работу и максимальный срок службы. Не рекомендуется использовать менее 70% от указанного количества смазки.

Не используйте различные смазки в одной муфте и не допускайте контакта с другими смазками как до, так и после заполнения.

Рекомендуемые смазки перечислены в таблице.

| Размер | Модель | Объем

масла |

НЕПИЩЕВЫЕ | ПИЩЕВЫЕ

Зарегистрированные NSF/H1 |

| D030 | 4L1 | 10 см3 | LUBCON TURMOPOLOIL

220/320 EP (PAG) |

LUBCON TURMOSYNTHOIL

220/320 PG (PAG) |

| 2K2 | ||||

| 1K4 | ||||

| D040 | 10L1 | 20 см3 | ||

| 4K2 | ||||

| 2K4 | ||||

| 16L1 | ||||

| 8K2 | ||||

| D060 | 20L1 | 40 см3 | ||

| 10K2 | ||||

| 4K4 | ||||

| 30L1 | ||||

| 16K2 | ||||

| D120 | 40L1 | 60 см3 | MaconOil Sint 220/320 HT

(PAG) |

MaconOil Sintofluid 220/320

(PAO) |

| 20K2 | ||||

| 10K4 | ||||

| 60L1 | ||||

| 30K2 | ||||

| D300 | 80L1 | 100 см3 | ||

| 40K2 | ||||

| 20K4 | ||||

| 120L1 | ||||

| 60K2 |

10.1.3 Уплотнение

Износ уплотнения зависит от многих факторов, например: абразивность продукта, скорость работы насоса, вязкость и рабочая температура. Выбор системы уплотнителя существенно влияет на эксплуатационные показатели.

Сальниковый уплотнитель.

В системе сальникового уплотнителя именно сальник и пустотелый вал в наибольшей степени подвержены износу, а также герметичный корпус, но уже в меньшей степени. Сальниковый уплотнитель экономичен и прост в обслуживании. Для обеспечения ограниченной утечки технологической жидкости между полым валом и сальниковым уплотнителем очень важно постоянно регулировать сальниковый уплотнитель. Такая утечка необходима для обеспечения достаточной смазки сальникового уплотнителя. Первоначальная настройка допускается с 50-200 капель в минуту. Через 30 минут после начала работы необходимо отрегулировать вкладыш крышки сальникового уплотнителя до достижения скорости 5-20 капель в минуту.

Если температура сальникового уплотнителя превышает температуру технологической жидкости на 20°-60°, ослабьте вкладыш крышки сальникового уплотнителя и повторите процедуру настройки, как указано выше.

Промывочные кольца могут устанавливаться в разных местах в зависимости от условий технологического процесса для смазки сальникового уплотнителя нерабочей жидкостью. Кроме того, при необходимости одно или более колец можно заменить манжетным уплотнением в соответствии с требованиями областей применения.

Торцевое уплотнение

В системе торцевого уплотнения само уплотнение – это единственный элемент, подверженный износу (вращающаяся часть и неподвижная часть). Следовательно, полый вал не влияет на износ системы. Система торцевого уплотнения ограничивает утечку более существенно, чем система сальникового уплотнения, поскольку количество технологической жидкости, необходимое для смазки поверхностей уплотнителя, очень небольшое. Обычная скорость утечки составляет от 0,5 – 1 мл/час. Торцевые уплотнения могут быть одинарными, двойными параллельными, двойными тандемными, одинарными проточно-промывными или с использованием промывочной жидкости. Работа без смазки, даже в течение нескольких секунд, может привести к серьезным повреждениям уплотнения или даже к состоянию, когда ремонт становится невозможен.

10.1.4 Корпус подшипника

В случае если в конструкции насоса присутствует корпус подшипника с независимым выходным валом, наличие смазки подшипника внутри корпуса должно регулярно проверяться. Рекомендуется выполнять долив масла через каждые 4000 рабочих часов.

Рекомендуется применять смазку AGIP GREASE SM 2. При использовании других смазочных веществ или смесей различных смазок и добавок корректная работа оборудования не гарантируется.

Не следует использовать другие смазки внутри опоры уплотнения. Также рекомендуется проверить, что смазка не смешивается с другими видами смазки как до, так и после долива масла в опору.

В любом случае допускается использование консистентной смазки с добавлением двусернистого молибдена. В отношении типов смазки, отличных от упоминаемых, следует обратиться в компанию «Nova Rotors».

Отключите насос от источника питания и дождитесь полной остановки вращающихся деталей перед началом любых операций по смазке.

10.2 Разборка насоса

Процедура полной разборки насоса изложена ниже в последовательном порядке. См. соответствующие разделы в отношении специальных операций, связанных с разборкой сочленений, уплотнений и узлов соединений с двигателем и корпусом подшипника.

Выберите порядок действий в соответствии с необходимостью в обслуживании и видом операций, которые должны быть произведены.

| 10.2/1

|

Открутите шестигранные гайки (402) и снимите шайбы (403) с выходного фланца (500) для его очистки.

Снимите выходной фланец (500). |

| 10.2/2

|

Открутите шестигранные гайки (401) от затяжных шпилек (401) для того, чтобы ослабить их затяжку для последующего снятия.

Открутите затяжные шпильки (401) от корпуса. |

| 10.2/3

|

Смажьте статор (400) жидкостью или продуктом низкой вязкости (мыло, силиконовый спрей…) для облегчения откручивания. Как можно раньше поместите под ротор деревянный блок для поддержки веса и упрощения извлечения статора (400). |

| 10.2/4

|

Если насос застрял в роторе или движется с трудом (зависит от перекачиваемой жидкости, чистоты и размера насоса), используйте специальную цепь. |

| 10.2/5

|

Открутите болты с шестиугольной головкой (303) от шестиугольных гаек (301)***, снимите шайбы (302) с опоры и корпуса насоса (300), сдвиньте корпус насоса (300) и уплотнительное кольцо (304).

***Примечание: В варианте из нержавеющей стали нет шестиугольных гаек (301) и шайб (302), а винты закручиваются прямо в корпус насоса (300). |

| 10.2/6

|

Разберите муфты (J), как описано в Главе 10.3 со стороны ротора и полого вала.

Примечание: Если необходимо только провести какую-либо операцию с уплотнением, можно не разбирать муфты, а просто осуществить процесс разборки модульных схем и уплотнений, как описано в разделе 10.4. В этом случае позаботьтесь о том, чтобы не повредить детали уплотнения, которые ещё могут быть использованы. |

10.3 Разборка муфт

Процесс разборки муфт описан ниже и применим как к муфтам со стороны ротора, так и к муфтам со стороны полого вала.

Работы могут также проводиться после демонтажа всей трансмиссии, как описано выше. В этом случае рекомендуется использовать подходящий зажимный инструмент для упрощения и ускорения работы.

Работы должны проводиться при заблокированной трансмиссии, но нельзя использовать устройства, мешающие разборке. Определение подходящего положения фиксации для каждой ступени значительно облегчит каждую отдельную операцию, производимую над муфтой.

| 10.3/2

|

Определите зажим (704) и крепежную скобу.

Снимите скобу, не надрезав и не повредив втулку эластомера. |

| 10.3/3

|

Используйте внешние зажимы стопорных колец для отворачивания стопорного кольца (709). Снимите его, как только он выскользнет из канавки в сторону, противоположную направлению колпаку муфты и как можно дальше назад. |

| 10.3/4

|

Переместите колпак муфты (708) в том же направлении, что и стопорное кольцо. Для упрощения работы смажьте область контакта с втулкой и, если заглушка не выходит легко, резиновым молотком. Или поместите между молотком и муфтой медную шайбу для предотвращения повреждения колпака муфты. |

| 10.3/5

|

Снимите втулку эластомера (705) и спиральное стопорное кольцо (706).

Для обеих операций используйте отвертку с плоским жалом. |

| 10.3/6

|

Сдвиньте втулку эластомера (705) и стопорное кольцо (706) в сторону центра вала привода. При необходимости смажьте вал привода для облегчения движения втулки (705). |

| 10.3/7

|

Сдвиньте колпак муфты (708), предварительно переместив ее назад, в том же направлении, что и втулку (705), в то же положение, что и втулку. |

| 10.3/8

|

Выньте штифт (602).

Примечание: Если из-за его размера или повреждения штифт трудно извлекается, используйте выталкивающий штифт и молоток. |

| 10.3/9

|

Согните вал привода и, с помощью выталкивающего штифта и молотка вытолкнув направляющую втулку (702), как показано на рисунке, изогните вал в обратную сторону и снимите противоположную втулку. Если не нужно заменять втулки, переместите их в положение, позволяющее снять вал привода. |

| 10.3/10

|

Выдвиньте вал привода (700) из корпуса муфты.

Затем, если необходимо заменить втулку, снимите её. |

| 10.3/10

|

Снимите уплотнительное кольцо (707) с муфты. |

| 10.3/11

|

Поместите вал привода (700) в пневматический или ручной пресс, позволяющий закрепить или извлечь направляющие втулки (703) из гнезд и положить их на специальный стол.

Вставьте во втулку специальный инструмент и извлеките её.

Примечание: Движение извлекающего устройства должно быть сосредоточено на направляющей втулке, в которую вставлен специальный инструмент. |

10.4 Разборка уплотнений и соединений с модульными схемами

Процесс разборки уплотнений и соединений с приводом или корпусом подшипника описан ниже.

Процедура отличается в зависимости от выбранного типа уплотнения. Выбор уплотнения зависит от того, какие работы должны производиться с помощью насоса.

Следовательно, необходимо определить тип установленного уплотнения в соответствии с техническими характеристиками конкретной установки и провести необходимые операции в нижеуказанной последовательности.

Установка должна быть отключена и не представлять опасности перед проведением любых проверок или испытаний уплотнений.

Если требуется проверить утечку через уплотнение, не снимайте защитные устройства.

Как указано выше, операции могут проводиться, не снимая всю трансмиссию. В этом случае вместо полого вала (600) используется весь вращающийся узел, включая полый вал, вал привода, ротор и соответствующие соединяющие детали. Это может привести к трудностям при операциях с трансмиссией из-за дополнительного веса.

Поэтому необходимо обращать внимание на то, чтобы не повредить детали уплотнения, если они могут быть использованы в дальнейшем или восстановлены. Это особенно важно при работе с одним или несколькими механическими уплотнениями.

Иначе, при работе с сальниковой набивкой, эта операция имеет преимущество, поскольку маловероятно получить механические повреждения из-за удара.

10.4.1 Процесс для одинарного механического уплотнения G0K9 (STANDARD) / Q0K9

| 10.4.1/1

|

Используйте отвертку для смещения брызгового кольца (602) до тех пор, пока не покажется соединительный штифт (601). Снимите его с полого вала (600) с помощью выталкивающего штифта и молотка. Снимите крепежные болты с привода или корпуса подшипника (серии J), и сдвиньте. Снимите полый вал с корпуса (200), все ещё установленного на нем и снимите брызговое кольцо (602). |

| 10.4.1/2

|

Если в уплотнении есть стальная вращающаяся деталь, необходимо отвернуть установочные винты.

Снимите кольцо (202*) с полого вала (601); оно имеется только в сильфоном уплотнении эластомера. |

| 10.4.1/3

|

Снимите корпус механического уплотнения (200) с соединительного фланца. Затем снимите неподвижную деталь (200) механического уплотнения (203) с корпуса.

Для одинарных механических уплотнений с охлаждением снимите с корпуса стопорное кольцо (221) и масляное уплотнение (220). |

10.4.2 Процедура для сальниковой набивки B01 / B02

| 10.4.2/1

|

Используйте отвертку для смещения брызгового кольца (602) до тех пор, пока не покажется соединительный штифт (601). Снимите его с полого вала (600) с помощью выталкивающего штифта и молотка. Снимите крепежные болты с привода или корпуса подшипника (серии J), и сдвиньте. Снимите полый вал с корпуса (200), все ещё установленного на нем и снимите брызговое кольцо (602). |

| 10.4.2/1

|

Отверните шестиугольные гайки (211) и снимите вкладыш крышки сальника (210), сдвиньте полый вал (600), выньте сальник (203) из гнезда вкладыша крышки сальника (200), отверните винты (212). У сальниковых набивок с промывкой снимите промывочное кольцо (202) и сальник. |

10.4.3 Процесс для двойного параллельного механического уплотнения D0K9 / D0S9

| 10.4.3/1

|

Используйте отвертку для смещения брызгового кольца (602) до тех пор, пока не покажется соединительный штифт (601). Снимите его с полого вала (600) с помощью выталкивающего штифта и молотка. Снимите крепежные болты с привода или корпуса подшипника (серии J), и сдвиньте. Снимите полый вал с корпуса (200), все ещё установленного на нем и снимите брызговое кольцо (602). |

| 10.4.3/2

|

Ослабьте болты (213), выньте втулку двойного механического уплотнения (210) и уплотнительное кольцо (205) из уплотнения, обращая внимание на то, чтобы не касаться валом неподвижной детали, расположенной во втулке (210). |

| 10.4.3/3

|

Ослабьте установочные винты (206) и извлеките вращающиеся детали уплотнений (203) и соответствующее кольцо (202). Смазка облегчает процесс. Если в уплотнении есть стальная вращающаяся деталь, необходимо также отвернуть установочные винты. |

| 10.4.3/4

|

Извлеките полый вал из корпуса (200), снимите неподвижную деталь механического уплотнения (203) с корпуса, обращая особое внимание на то, чтобы не сломать его и не повредить скользящие поверхности.

Даже едва видимое повреждение может повлиять на его работу. |

| 10.4.3/5

|

Извлеките вторую неподвижную деталь механического уплотнения (203) из втулки сдвоенного механического уплотнения (210). Также следует учитывать предосторожности, описанные в этапе 10.4.3/4. |

10.4.4 Процедура для двойного тандемного механического уплотнения K0K9 / K0S9

| 10.4.4/1

|

Используйте отвертку для смещения брызгового кольца (602) до тех пор, пока не покажется соединительный штифт (601). Снимите его с полого вала (600) с помощью выталкивающего штифта и молотка. Снимите крепежные болты с привода или корпуса подшипника (серии J), и сдвиньте. Снимите полый вал с корпуса (200), все ещё установленного на нем и снимите брызговое кольцо (602). |

| 10.4.4/2

|

Ослабьте болты (213), выньте втулку двойного механического уплотнения (210) и уплотнительное кольцо (205) из уплотнения, обращая внимание на то, чтобы не касаться валом неподвижной детали, расположенной во втулке (210). |

| 10.4.4/3

|

Ослабьте установочные болты и извлеките вращающуюся деталь уплотнения (203). Смазка облегчает процесс. |

| 10.4.4/4

|

Сдвиньте полый вал (600) вместе с вращающейся деталью уплотнения (203), обращая внимание на то, чтобы не прикасаться валом к неподвижной детали, расположенной на корпусе (200). |

| 10.4.4/5

|

Ослабьте установочные болты и извлеките вращающуюся деталь уплотнения (203). Используйте смазку для облегчения процесса. |

| 10.4.4/6

|

Извлеките неподвижную деталь механического уплотнения (203) из втулки (210) и из корпуса (200), обращая особое внимание на то, чтобы не сломать его и не повредить скользящие поверхности.

Даже едва видимое повреждение может повлиять на его работу. |

10.5 Сборка насоса

Ниже представлена полная процедура последовательной сборки насоса. В соответствующих разделах описаны особые операции, относящиеся к сборке муфт, уплотнений и соединений с приводом и корпусом подшипника.

Выбирайте последовательность действий в соответствии с необходимым обслуживанием и типом проводимой операции.

| 10.5/1 | Монтируйте муфты (J), как описано в Главе 10.6 со стороны ротора и полого вала.

Примечание: При полностью собранной трансмиссии на испытательном стенде, нет необходимости работать с муфтами и соответствующими элементами. В этом случае позаботьтесь о том, чтобы не повредить детали уплотнения, вставляя вращающийся узел. |

| 10.5/3 | Расположите корпус насоса (300) и уплотнительное кольцо (304). Затяните винты с шестигранной головкой (303) шестиугольными гайками (301)***, вставляя шайбы (302) на опоре и корпусе насоса (300)

***Примечание. В варианте из нержавеющей стали также нет шестиугольных гаек (301) и шайб (302), а винты закручиваются прямо в корпус насоса (300). |

| 10.5/4 | Смажьте статор (400) жидкостью или продуктом низкой вязкости (мыло, вазелин, силиконовый спрей…) для облегчения откручивания. Как можно раньше поместите под ротор деревянный блок для поддержки веса и упрощения извлечения статора (400). |

| 10.5/5 | Если скручивание или переноска статора представляет трудность (в зависимости от перекачивания жидкости, чистоты и размера насоса), используйте специальную цепь. |

| 10.5/2 | Заверните шестигранные гайки (402) на стяжных шпильках (401).

Заверните стяжные шпильки (401) на корпусе, заверните шестигранные гайки (401) так, чтобы предотвратить проворачивание стяжных шпилек. |

| 10.5/3 | Разместите выходной фланец (500) на статоре.

Наденьте шайбы (403) на стяжные шпильки и заверните шестигранные гайки (402) до соединения выходного фланцы и статора. |

10.6 Сборка муфты

10.6/1 |

Поместите вал привода (700) в пневматический или ручной пресс, позволяющий закрепить или извлечь направляющие втулки (703) из гнезд и положить их на специальный стол.

Вставьте во втулку специальный инструмент и закрепите её.

Примечание: Движение извлекающего устройства должно быть сосредоточено на направляющей втулке, в которую вставлен специальный инструмент. |

||||

| 10.6/2 | Наденьте уплотнительное кольцо (707) на полый вал и на ротор.

Позаботьтесь о том, чтобы не повредить уплотнительное кольцо, иначе может нарушиться уплотнительная способность. |

| 10.6/3 | Наденьте стопорное кольцо (709), отклоните его назад от гнезда, как показано на рисунке. |

| 10.6/4 | Расположите направляющие втулки (702) с помощью специального инструмента, как показано на рисунке. |

| 10.6/5 | Наденьте эти детали на вал привода в следующей последовательности: втулки из эластомера (705), спиральное стопорное кольцо (706), затем колпак муфты (700). Смажьте втулку и вал привода для более легкой установки этих деталей. |

| 10.6/6 | Выровняйте полый вал/ротор и вал привода, так чтобы отверстия направляющей втулки совпадали с отверстиями вала привода. |

| 10.6/7 | Вставьте шпильку, затем с помощью специального инструмента установите направляющую втулку.

Убедитесь, что шпилька легко скользит и её движение не блокируется. Проверьте правильность движения вала привода. Если он не движется, слегка постучите по нему резиновым молотком после выполнения шага 10.6/10 |

| 10.6/8 | Разместите колпак муфты (708) как показано на рисунке напротив вала привода (700) и передвиньте назад, пока втулка и спиральное кольцо не примут нужное положение. |

| 10.6/9 | Вставьте спиральное стопорное кольцо (706) и втулку (705) в соответствующие гнезда. |

| 10.6/3 | Расположите колпак муфты (708) напротив стопорного кольца, стараясь не сместить втулку.

Для упрощения работы смажьте область контакта с втулкой и, если по-прежнему возникают сложности с ее расположением, слегка постучите резиновым молотком. Или поместите медную шайбу между молотком и колпаком муфты для предотвращения повреждения последнего. |

| 10.6/4 | Разместите стопорное кольцо (709), так чтобы оно заблокировало колпак муфты. |

| 10.6/5 | Смажьте соединение.

Примечание: При проведении сборки муфты в горизонтальном положении рекомендуется влить часть смазки после этапов 10.6/6 и 10.6/8 |

| 10.6/6 |

Наденьте зажимы (704) с помощью специального инструмента и убедитесь, что муфта герметична. Убедитесь, что отверстия пробиты достаточно глубоко для поддерживания скобы.

|

|

ПРАВИЛЬНО НЕПРАВИЛЬНО НЕПРАВИЛЬНО

10.6/7 |

Проверьте затяжку зажима, как показано на рисунке. При слишком тугом затягивании втулка может сломаться, и муфта износится после нескольких часов работы. |

10.7 Сборка уплотнений и соединений с модульными схемами

10.7.1 Процесс для одинарного механического уплотнения G0K9 (STANDARD) / Q0K9

| 10.7.1/1 | Поместите неподвижную деталь механического уплотнения (203) на корпус (200). Поместите корпус механического уплотнения (200) на соединительный фланец. Если корпус одинарного механического уплотнения имеет охлаждение, установите на корпус масляное уплотнение (220) и стопорное кольцо (221). |

| 10.7.1/2 | Наденьте кольцо (202*) и затем вращающуюся деталь механического уплотнения (203) на полый вал (600), для облегчения операции используйте смазку. Если уплотнение имеет стальную вращающуюся деталь, необходимо завернуть болты. В этом случае кольцо (202*) отсутствует, и уплотнение может быть расположено согласно таблице в разделе 12.3.3. |

| 10.7.1/3 | Установите привод или корпус подшипника и закрепите. Установите брызговое кольцо (602) на полый вал и убедитесь, что отверстие брызгового кольца выровнено со шпилькой. Вставьте полый вал в выходной вал и убедитесь, что соответствующие отверстия для соединения с помощью шпильки (601) выровнены и защищают выходной вал от коррозии. Смажьте и вставьте шпильку (601) для закрепления валов в этом положении. Если шпилька вставляется с трудом, слегка постучите по ней резиновым молотком. Если кольцо (602) частично закрывает отверстие полого вала, поднимайте его отверткой, пока шпилька (601) не окажется на самом валу. |

Не смещайте привод или корпус подшипника до снятия полого вала или всей трансмиссии, поскольку это может серьезно повредить механическое уплотнение.

10.7.2 Процедура для сальниковой набивки B01 / B02

|

10.7.2/1 |

Установите на полый вал (600) корпус (200), все кольца сальника (203), до тех пор, как на полом валу (600) не будут установлены все кольца и корпус для сальниковой набивки (200). При наличии промывочного кольца (202) установите его. Об установке промывочного кольца (202) см. раздел 12.3.2, о сальниковых набивках с промывкой. |

| 10.7.1/1 | Установите привод или корпус подшипника и закрепите. Установите брызговое кольцо (602) на полый вал и убедитесь, что отверстие брызгового кольца выровнено со шпилькой. Вставьте полый вал в выходной вал и убедитесь, что соответствующие отверстия для соединения с помощью шпильки (601) выровнены и защищают выходной вал от коррозии. Смажьте и вставьте шпильку (601) для закрепления валов в этом положении. Если шпилька вставляется с трудом, слегка постучите по ней резиновым молотком. Если кольцо (602) частично закрывает отверстие полого вала, поднимайте его отверткой, пока шпилька (601) не окажется на самом вале. |

10.7.3 Процедура для двойного параллельного механического уплотнения D0K9 / D0S9

| 10.7.3/1 | Установите на корпус (203) неподвижную деталь механического уплотнения (203), а на корпус (200) – полый вал; обратите особое внимание на то, чтобы не сломать неподвижную деталь и не повредить скользящие поверхности.

Даже едва видимое повреждение может повлиять на его работу. |

| 10.7.3/2 | Установите вращающиеся детали уплотнений (203) и соответствующие кольца (202). Затяните винты (206) на кольце. Используйте смазку для облегчения процесса. Если в уплотнении есть стальная вращающаяся деталь, необходимо также завернуть на нем установочные винты. Расположение указано в разделе 12.3.5 |

| 10.7.3/3 | Установите вторую неподвижную деталь механического уплотнения (203) на втулку двойного механического уплотнения (210). |

| 10.7.3/4 | Установите втулку двойного механического уплотнения (210) и уплотнительное кольцо (205) в соответствующие гнезда, обращая внимание на то, чтобы не касаться валом неподвижной детали, расположенной во втулке (210).

Затяните болты (213). |

10.7.4 Процедура для двойного тандемного механического уплотнения K0K9 / K0S9

| 10.7.4/1 | Установите вращающуюся деталь уплотнения (203), используя смазку для облегчения операции. Затяните болты на уплотнении. Их расположение указано в разделе 12.3.6 |

| 10.7.4/1 | Установите неподвижную деталь механического уплотнения (203) на втулку двойного механического уплотнения (200). |

| 10.7.4/1 | Установите корпус (200) так, чтобы вращающаяся деталь уплотнения (203) находилась на валу (600), обращая внимание на то, чтобы не прикасаться валом к неподвижной детали, расположенной на корпусе (200). |

| 10.7.4/1 | Установите вращающуюся деталь второго уплотнения (203), используя смазку для облегчения операции.

Затяните болты на уплотнении. Их расположение указано в разделе 12.3.6 |

| 10.7.4/1 | Установите вторую неподвижную деталь механического уплотнения (203) на втулку двойного механического уплотнения (210). |

| 10.7.4/1 | Установите втулку двойного механического уплотнения (210) и уплотнительное кольцо (205) в соответствующие гнезда, обращая внимание на то, чтобы не касаться валом неподвижной детали, расположенной во втулке (210).

Затяните болты (213). |

10.8 Узел корпуса подшипника (Тип J)

Добавление этого узла превращает модульный насос в насос с корпусом подшипника.

Концевая муфта привода и охватываемого конца вала выполнена из гибких соединений с защитными кожухами.

10.8.1 Разборка корпуса подшипника

| 10.8.1/1 | Отверните винты с шестиугольной головкой (914) и снимите крышку (913).

Изогните наружу зубцы пружинной шайбы (910), чтобы отсоединить её. |

| 10.8.1/2 | Отверните кольцевую гайку (911) и снимите пружинную шайбу (910). |

| 10.8.1/3 | Извлеките охватываемый конец вала (903) из корпуса с установленным блоком подшипников.

Для осуществления данной операции используйте пневматический или ручной пресс. |

| 10.8.1/4 | Снимите с охватываемого конца вала подшипники (906) кроме внутреннего полукольца подшипника, остающегося на охватываемом конце вала, и прокладку (907) с помощью специального инструмента.

Для осуществления данной операции используйте пневматический или ручной пресс. |

| 10.8.1/5 | Снимите внутреннее полукольцо подшипника, оставшееся на валу, используя специальный инструмент. |

| 10.8.1/6 | Снимите масляные уплотнения (910) и (905) с крышки и корпуса. |

10.8.2 Сборка корпуса подшипника

| 10.8.2/7 | Установите масляное уплотнение (910) на крышку корпуса и масляное уплотнение (905) на корпус подшипника с помощью специального инструмента.

Смажьте места вставки для упрощения операции. |

||

| 10.8.2/8 | Установите внутреннее полукольцо подшипника (905) на охватываемый конец вала с помощью специального инструмента, пока подшипник не прижмется к валу.

Для осуществления данной операции используйте пневматический или ручной пресс. Смажьте места вставки для упрощения операции. |

||

|

10.8.2/9 |

Установите охватываемый конец вала на корпус, как показано на рисунке. Расположение вала относительно корпуса подшипника должно соответствовать информации, приведенной в следующей таблице. Вставьте внешнее полукольцо подшипника (906) с прокладкой (907). Для осуществления данной операции используйте пневматический или ручной пресс. Смажьте места вставки для упрощения операции.

|

||

| Размер | Модель | X | |

| D030 | 4L1 | 500 ±0,1 | |

| 2K2 | |||

| 1K4 | |||

| D040 | 10L1 | 65 ±0,1 | |

| 4K2 | |||

| 2K4 | |||

| 16L1 | |||

| 8K2 | |||

| D060 | 20L1 | 80 ±0,1 | |

| 10K2 | |||

| 4K4 | |||

| 30L1 | |||

| 16K2 | |||

| D120 | 40L1 | 100 ±0,1 | |

| 20K2 | |||

| 10K4 | |||

| 60L1 | |||

| 30K2 | |||

| D300 | 80L1 | 100 ±0,1 | |

| 40K2 | |||

| 20K4 | |||

| 120L1 | |||

| 60K2 | |||

| 10.8.2/5 | Установите внешнее полукольцо подшипника (906) с прокладкой (907). Для осуществления данной операции используйте пневматический или ручной пресс. Смажьте места вставки для упрощения операции. |

| 10.8.2/6 | Установите внутреннее полукольцо подшипника (906) на охватываемый конец вала с помощью специального инструмента, пока подшипник не прижмется к внешнему полукольцу.

Для осуществления данной операции используйте пневматический или ручной пресс. Смажьте места вставки для упрощения операции. |

| 10.8.2/7 | Установите пружинную шайбу (910). Завинтите кольцевую гайку (911). Выровняйте одно отверстие кольцевой гайки с одним зубцом шайбы.

Затяните кольцевую гайку так, чтобы исключалась возможность её движения, но не слишком сильно, поскольку это помешает вращению вала. После затягивания кольцевой гайки проверьте движение вала вручную. |

| 10.8.2/8 | Изогните один зубец шайбы (910), надетой на кольцевую гайку (911), как показано на рисунке.

Установите крышку (913) и закрепите ей, затянув винты с шестигранной головкой (914). |

| 10.8.2/8 | Для распределения смазки предусмотрено два смазочных устройства. Прокачайте смазку через одно из двух соединений и снимите второе соединение для отвода воздуха. Это обеспечивает полное заполнение корпуса смазкой. Это будет видно по вытеканию смазочного вещества из свободного отверстия. Когда корпус будет наполнен, закройте отверстие смазывающим приспособлением или пробкой.

Для замены смазки повторите эту процедуру. использованное масло будет заменено новым. Использованная смазка выйдет через открытое отверстие. |

1 ТАБЛИЦА НЕИСПРАВНОСТЕЙ

| ПРОБЛЕМА | ||||||||||||

| НАСОС НЕ ЗАПУСКАЕТСЯ | НАСОС НЕ ВСАСЫВАЕТ ЖИДКОСТЬ | НЕВЕРНОЕ ЗНАЧЕНИЕ ПОТОКА | НЕРАВНОМЕРНЫЙ ПОТОК | ИЗБЫТОЧНАЯ ВИБРАЦИЯ И ШУМ НАСОСА | ЗАЕДАНИЕ ИЛИ ОСТАНОВКА НАСОСА | НЕИСПРАВНОСТЬ СТАТОРА | НЕИСПРАВНОСТЬ РОТОРА | УТЕЧКА ИЗ УПЛОТНЕНИЯ | ПРИВОД ВЫДЕЛЯЕТ СЛИШКОМ МНОГО ТЕПЛА | НЕДОСТАТОЧНОЕ ДАВЛЕНИЕ | ||

| A | B | C | D | E | F | G | H | I | J | K | ВОЗМОЖНЫЕ ПРИЧИНЫ/СПОСОБЫ УСТРАНЕНИЯ | |

| 1 | • | • | Прилипание ротора к статору из-за продолжительного бездействия, даже если они новые или находятся в идеальном состоянии. Смажьте статор и сдвиньте его с помощью специального инструмента. | |||||||||

| 2 | • | • | • | • | • | • | • | Избыточное давление в выпускном патрубке насоса. | ||||

| 3 | • | • | • | • | • | • | • | Посторонний предмет внутри насоса. Разберите насос, удалите предмет и замените поврежденные детали. | ||||

| 4 | • | • | • | • | • | Проверьте температуру жидкости. Расширение статора слишком велико и блокирует ротор. Статор раздут или сгорел. | ||||||

| 5 | • | • | • | • | • | • | • | Твердые частицы в жидкости слишком велики. Уменьшите обороты или установите фильтр на всасывающий корпус насоса. | ||||

| 6 | • | • | • | • | • | Жидкость имеет тенденцию оседать и/или кристаллизоваться во время бездействия насоса. Промойте насос, при необходимости разберите и очистите. | ||||||

| 7 | • | • | • | • | Утечка воздуха из корпуса всасывания или из уплотнения. | |||||||

| 8 | • | • | • | • | • | Слишком низкая температура. Жидкость образует осадок. Нагрейте насос. | ||||||

| 9 | • | • | • | • | • | Проверьте корпус всасывания; всасывающая головка или манометр всасывающей головки расположена слишком высоко. Поднимите камеру всасывания или сетку фильтра. Откройте клапаны всасывания. | ||||||

| 10 | • | • | Пузырьки воздуха в рабочей жидкости. | |||||||||

| 11 | • | • | Слишком низкая скорость при жидкостях с низкой вязкостью или слишком большие камеры всасывания. | |||||||||

| 12 | • | • | • | • | • | • | Слишком высокая скорость при жидкостях с очень высокой вязкостью или слишком маленькие камеры всасывания. Опасность кавитации. | |||||

| 13 | • | • | Неверное направление вращения. Проверьте его по табличке и характеристикам насоса. При необходимости смените полярность двигателя. | |||||||||

| 14 | • | • | • | • | Доступный эффективный кавитационный запас (NPSH) ниже требуемого для насоса. Кавитация. | |||||||

| 15 | • | • | Проверьте ход вала привода. Неправильное расположение втулки трансмиссии. | |||||||||

| 16 | • | • | • | • | • | Насос работает «всухую», частично или полностью. При неисправности статора замените его. Установите датчик защиты от работы “всухую”. | ||||||

| 17 | • | • | • | • | • | • | • | Поломка или износ статора; произведите замену. | ||||

| 18 | • | • | • | • | • | • | • | Поломка или износ ротора; произведите замену. | ||||

| 19 | • | • | Неподходящий материал статора. Проверьте заказ. | |||||||||

| 20 | • | Неподходящий материал ротора. Проверьте заказ. | ||||||||||

| 21 | • | • | • | Деталь трансмиссии сломана. Износ или поломка муфты. | ||||||||

| 22 | • | • | Подшипники в корпусе подшипника или в приводе больше не подходят для работы. Замените их. | |||||||||

| 23 | • | • | • | • | • | • | Неправильная скорость насоса. Проверьте обороты и мощность насоса. Проверьте частоту и напряжение. | |||||

| 24 | • | • | • | • | • | • | Слишком большая вязкость. Проверьте требуемое значение в характеристиках насоса. | |||||

| 25 | • | • | • | • | • | Сальниковая набивка. Необходима регулировка сальника. Замените изношенные детали (Кольца и полый вал) | ||||||

| 26 | • | • | Механическое уплотнение. Проверьте поверхности и уплотнительные кольца на предмет износа. Проверьте компрессию уплотнения. Замените изношенные детали. | |||||||||

| 27 | • | • | Неподходящая система уплотнения. | |||||||||

2 ЗАПАСНЫЕ ЧАСТИ

2.1 Детали насоса

технические чертежи “DN” СЕРИИ L1 / K2 / K4